Überwindung von Gussherausforderungen: Sicherstellung der Rotorqualität bei East-Asia Motor Manufacturing

In diesem Artikel wird beschrieben, wie East-Asia Motor Manufacturing erfolgreich Qualitätsprobleme bei Aluminiumgussrotoren für einen Großkunden gelöst hat. Durch die Implementierung einer fortschrittlichen Prozessüberwachung, die Optimierung der Gießparameter und die Verbesserung des Formdesigns konnte das Team Hohlräume, Blasen und Gewichtsabweichungen effektiv beseitigen. Kontinuierliche Datenanalyse und Teamarbeit spielten eine entscheidende Rolle bei der Verbesserung der Produktzuverlässigkeit und -konsistenz. Die Initiative hat nicht nur das Vertrauen der Kunden gestärkt, sondern auch das Engagement des Unternehmens für hervorragende Leistungen bei der Herstellung von Motorkomponenten untermauert. Diese Erfahrung unterstreicht die Bedeutung einer sorgfältigen Prozesskontrolle und der Zusammenarbeit bei der Bewältigung von Fertigungsherausforderungen in einem wettbewerbsintensiven Branchenumfeld.

Bei East-Asia Motor Manufacturing treibt uns das unermüdliche Streben nach Spitzenleistungen dazu an, die Leistung und Qualität jedes von uns hergestellten Produkts zu verbessern. Als Techniker an vorderster Front weiß ich genau, dass jeder Parameter entscheidend für die Zuverlässigkeit des Endprodukts und die Kundenzufriedenheit ist. Kürzlich stießen wir bei der Zusammenarbeit mit einem namhaften Kunden auf erhebliche Herausforderungen in Bezug auf die Stabilität der Qualität von Aluminiumgussrotoren. Durch Teamarbeit und kontinuierliche Prozessoptimierung konnten wir diese Probleme schließlich lösen und sicherstellen, dass jeder Rotor die geforderten Standards erfüllt.

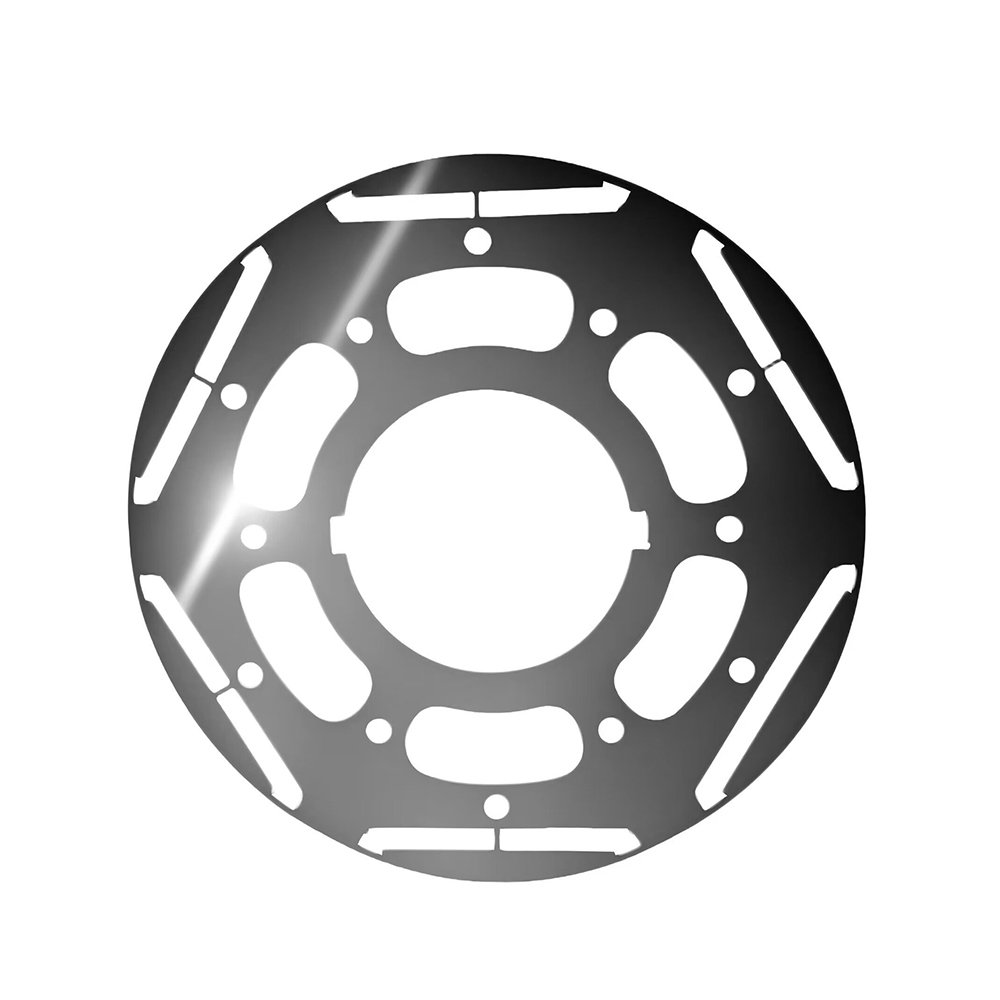

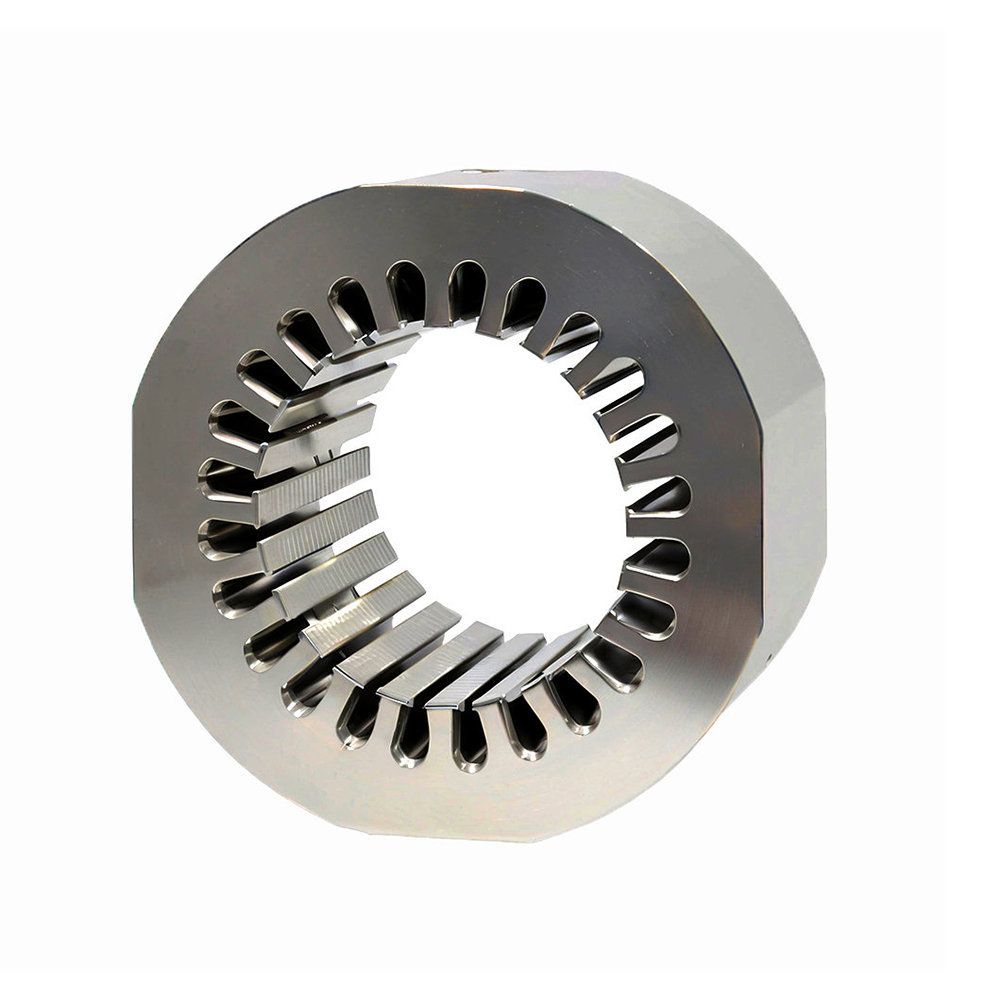

Der Ursprung des Problems geht auf den Guss von Rotoren für einen renommierten Kunden zurück. Dieser Kunde stellte zwei Hauptanforderungen: Erstens müssen die gegossenen Aluminiumrotoren frei von Lunkern und Blasen sein, um die mechanische Festigkeit und Wärmeleitfähigkeit zu gewährleisten; zweitens sollte die Gewichtsabweichung so gering wie möglich sein, um die Konsistenz und Zuverlässigkeit beim Einbau und Betrieb zu erhalten. Wir waren uns darüber im Klaren, dass die Einhaltung dieser Spezifikationen in der tatsächlichen Produktion mit erheblichen Schwierigkeiten verbunden war.

Das Kernproblem lag in den Schwankungen des Rotorgewichts, die durch die unterschiedliche Anzahl der Scheiben und den unterschiedlichen Gießdruck beim Gießen verursacht wurden. Bei jeder Inspektion stellte sich heraus, dass einige Rotoren entweder unter- oder übergewichtig waren, wobei Defekte wie Hohlräume und Blasen zeitweise auftraten. Diese Probleme beeinträchtigten nicht nur die Produktleistung, sondern erhöhten auch das Risiko von Nacharbeit und Ausschuss.

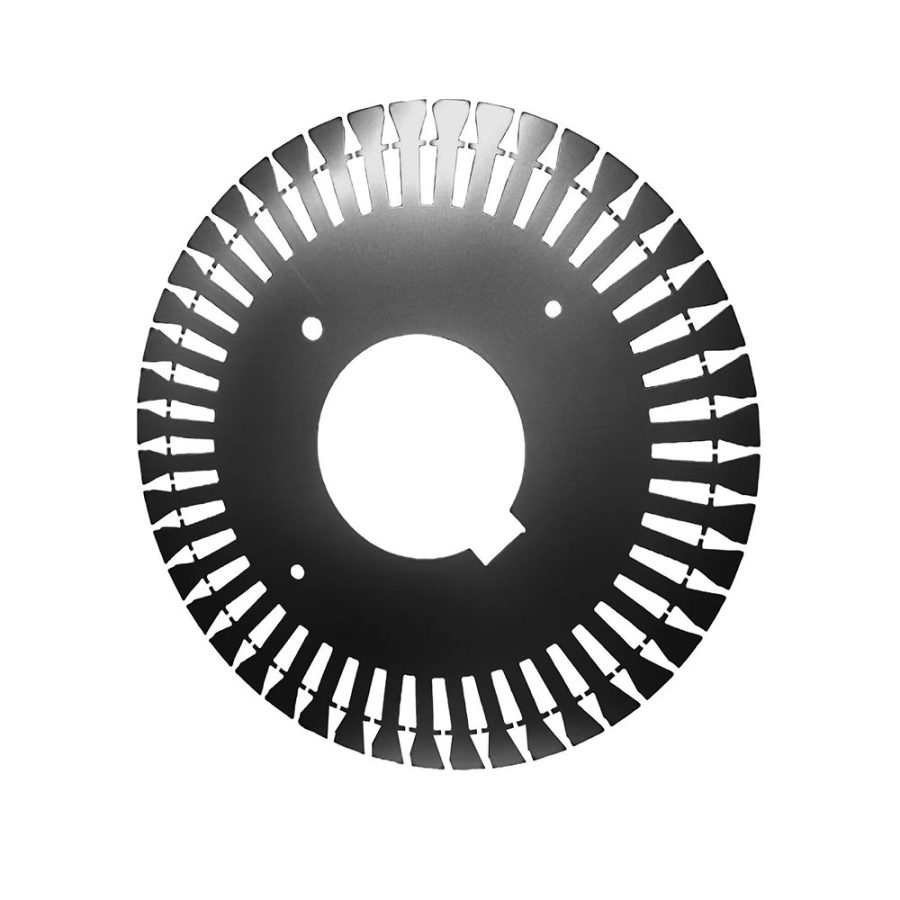

Um diese Herausforderung zu bewältigen, organisierten wir rasch ein technisches Untersuchungsteam. Unsere Analyse führte uns zu dem Schluss, dass Unstimmigkeiten durch mehrere Faktoren entstehen können, darunter Gießdruck, Temperatur und Abkühlgeschwindigkeit der Form bei verschiedenen Chargen. Insbesondere das Gewicht der einzelnen Rotorsegmente wird von zahlreichen Variablen beeinflusst, so dass es schwierig ist, die Einheitlichkeit allein aufgrund von Erfahrungswerten zu gewährleisten.

Daraufhin haben wir ein umfassendes Überwachungssystem entwickelt. Wir haben einen grundlegenden Kontrollmechanismus eingeführt, der auf der Formel basiert: "Einzelsegmentgewicht × Theoretische Segmentanzahl = Gesamtkomponentengewicht". Mit diesem Ansatz wurde das theoretische Gewicht jeder Charge gegossener Rotoren als Ziel festgelegt. Vor dem Gießen maßen wir das geschätzte Gewicht jeder Form und formulierten detaillierte Prozessparameter.

Während der Produktion haben wir Echtzeit-Überwachungsgeräte wie Druck- und Temperatursensoren integriert, um die Schwankungen des Gießdrucks und der Formtemperatur zu verfolgen. Die Datenerfassung ermöglichte es uns, Anomalien sofort zu erkennen - seien es Druckschwankungen oder Temperaturabweichungen - und sofortige Anpassungen zur Optimierung des Prozesses vorzunehmen.

Außerdem haben wir besonders auf die Reinheit und Fließfähigkeit des geschmolzenen Aluminiums geachtet. Wir haben Entlüftungslöcher eingebaut und das Design des Gießauslaufs verbessert, um das rasche Ausstoßen eingeschlossener Luft zu erleichtern, wodurch die Bildung von Hohlräumen und Blasen deutlich reduziert wurde. Während der Prozessanpassung wurden mehrere Versuche durchgeführt, um die optimale Kombination aus Gießdruck und Abkühlgeschwindigkeit zu finden.

Durch unermüdliche Anstrengungen konnte die Stabilität der Produktionslinie deutlich verbessert werden. Die Anpassung des Gießdrucks innerhalb eines angemessenen Bereichs führte zu einer bemerkenswerten Verringerung der Gewichtsschwankungen zwischen verschiedenen Chargen. Nach jedem Produktionszyklus prüften wir die gegossenen Aluminiumschichten sorgfältig auf Integrität und Glätte und analysierten die Daten rigoros, um unseren Prozess kontinuierlich zu verbessern.

Das Ergebnis dieser Bemühungen war zufriedenstellend: Die fertigen Rotorgussteile wiesen keine Probleme wie Blasen oder Hohlräume mehr auf, und die Gesamtqualität wurde erheblich gesteigert. Die Gewichtsabweichungen blieben innerhalb des vom Kunden festgelegten akzeptablen Bereichs, was sein Vertrauen in unsere Produkte erheblich stärkt. Diese Reihe von Verbesserungen steigerte nicht nur die technische Leistung, sondern unterstrich auch unser Engagement, unseren Kunden eine gleichbleibende Qualität zu liefern.

Während dieses Prozesses lernte ich die wichtige Rolle der Teamarbeit zu schätzen. Alle Prozessingenieure, Qualitätsprüfer und Wartungsmitarbeiter leisteten einen aktiven Beitrag und konzentrierten sich auf Details und Datenanalysen, um Lösungen zu finden. Das hat mich in meiner Überzeugung bestärkt, dass kontinuierliches Lernen und beharrliche Optimierung unerlässlich sind, um in einem hart umkämpften Markt wettbewerbsfähig zu bleiben.

Jede Herausforderung ist eine Chance für Wachstum. Wenn ich die lächelnde Zufriedenheit unserer Kunden sehe und ihr Lob für unsere Produktqualität höre, erfüllt mich das mit einem tiefen Gefühl der Erfüllung. Auch in Zukunft werden wir unsere Aluminiumgussverfahren weiter verfeinern, um noch bessere Produkte zu liefern, und dabei ständig nach Spitzenleistungen streben. East-Asia Motor Manufacturing ist mit seinem professionellen Fachwissen und seiner unerschütterlichen Überzeugung bereit, weitere Horizonte im Bereich der Motorenherstellung zu erkunden.