Was sind die wichtigsten Arten von Statorwicklungsprozessen und ihre Merkmale?

Statorwicklungsprozesse sind für die Optimierung der Leistung von Elektromotoren von entscheidender Bedeutung, da sie ein Gleichgewicht zwischen Effizienz, Kosten und Komplexität herstellen. Einlagige Wicklungen sind einfach und ideal für Anwendungen mit geringem Stromverbrauch, während zweilagige Wicklungen die magnetische Robustheit für Hochleistungsanforderungen erhöhen. Verteilte Wicklungen sorgen für einen gleichmäßigeren Betrieb und eine geringere Geräuschentwicklung und eignen sich daher für Präzisionsmotoren, wie z. B. für Elektrofahrzeuge, während konzentrierte Wicklungen in kompakten, kostensensiblen Konstruktionen hervorragende Ergebnisse erzielen. Fortgeschrittene Methoden wie Flachdrahtwicklungen verschieben die Grenzen der Effizienz mit höheren Schlitzfüllfaktoren und besserem Wärmemanagement. Technologien wie die Nadelwicklung automatisieren die Präzision und erhöhen die Produktionsgeschwindigkeit und -konsistenz. Die Auswahl des geeigneten Wicklungstyps hängt von den spezifischen Anforderungen der Anwendung ab, wobei jede Methode einzigartige Vorteile bietet, um die Leistungsstandards moderner Motoren zu erfüllen.

Ingenieure und Hersteller haben die Wahl zwischen mehreren Haupttypen von Statorwicklungsverfahren, die jeweils einzigartige Merkmale für die Leistung von Elektromotoren bieten. Zu den gängigsten Optionen gehören einlagige und zweilagige Wicklungen, Schenkelpol- und Nichtschenkelpolkonstruktionen sowie fortschrittliche Flachdrahtwickeltechniken.

| Art der Wicklung | Höhepunkte |

| Einlagige Wicklung | Vereinfacht die Herstellung |

| Doppellagige Wicklung | Erhöht das Magnetfeld |

| Salient-Pole-Wicklung | Ermöglicht präzise magnetische Kontrolle |

| Nicht-Salient-Pol-Wicklung | Bietet strukturelle Einfachheit |

| Flachdraht-Wicklung | Steigerung der Effizienz durch Innovation |

Einphasige Statoren werden häufig für kleine Generatoren und leichte gewerbliche Geräte eingesetzt, während dreiphasige Statoren in der Industrie und bei Großanwendungen dominieren. aufgrund der überlegenen Effizienz und Leistungsabgabe.

Wichtigste Erkenntnisse

Verstehen Sie die Unterschiede zwischen Wicklungsarten. Einlagige Wicklungen sind einfach und kostengünstig, während zweilagige Wicklungen den Wirkungsgrad und das magnetische Gleichgewicht verbessern.

Wählen Sie die richtige Wicklung für Ihre Anwendung. Konzentrierte Wicklungen eignen sich für kompakte Motoren, während sich verteilte Wicklungen in Hochleistungsszenarien wie Elektrofahrzeugen auszeichnen.

Ziehen Sie fortschrittliche Methoden wie die Flachdrahtwicklung in Betracht. Dieser moderne Ansatz verbessert die Wärmeableitung und die Leistungsdichte und ist damit ideal für kompakte und effiziente Motorkonstruktionen.

Nutzen Sie die Nadelwickeltechnik für Präzision. Die automatisierte Nadelwicklung erhöht die Produktionsgeschwindigkeit und -konsistenz und reduziert die manuelle Arbeit bei der Motormontage.

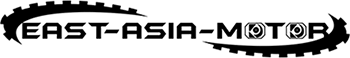

Arten von Statorwicklungsverfahren

Die Leistung eines Elektromotors hängt stark von der Arten von Statorwicklungsverfahren die bei der Herstellung verwendet werden. Jedes Verfahren bietet einzigartige strukturelle und betriebliche Merkmale. Das Verständnis dieser Unterschiede hilft Ingenieuren bei der Auswahl der am besten geeigneten Wickelmethode für bestimmte Anwendungen. Zu den Hauptkategorien gehören konzentrierte Wicklung, verteilte Wicklung, einlagige Wicklung und doppellagige Wicklung. Die folgenden Abschnitte geben einen detaillierten Einblick in die einzelnen Typen.

Konzentrierte Wicklung

Die konzentrierte Wicklung zeichnet sich durch ihre spezielle Anordnung und die Eignung für bestimmte Nut- und Polkombinationen. Die Hersteller entscheiden sich häufig für diese Art der Statorwicklung wegen ihrer Einfachheit und Kosteneffizienz.

Konzentrierte Wicklungen Funktion Spulen, die um einzelne Zähne gewickelt sind.

Die Durchführbarkeit dieses Verfahrens hängt von dem Verhältnis zwischen der Anzahl der Schlitze und der Pole ab.

Diese Methode kann Verluste reduzieren und die Leistung optimieren, funktioniert aber am besten mit herkömmlichen Schlitz-Pol-Kombinationen.

| Merkmal | Konzentrierte Wicklung | Verteilte Wicklung |

| Struktur | Jede Spule ist um einen einzelnen Zahn gewickelt | Spulen über mehrere Schlitze oder Zähne verteilt |

| Rücken-EMF Form | Trapezförmig | Sinusförmig |

| Oberschwingungen | Höherer Oberwellengehalt | Geringere harmonische Verzerrung |

| Drehmomentrippel | Mehr Drehmomentwelligkeit | Sanftere Drehmomentabgabe |

| Verwendung von Kupfer | Untere - kürzere Spulenlänge | Höher und länger verteilte Wicklungen |

| Thermisches Management | Lokalisierte Heizung | Bessere Wärmeverteilung |

| Herstellungskosten | Niedriger, einfacher zu automatisieren | Höheres, komplexeres Layout |

| Ideale Anwendungen | Kompakte, kostengünstige Motoren (z. B. für Haushaltsgeräte) | Hochleistungsmotoren (z. B. EVs, Robotik) |

Die konzentrierte Wicklung bietet eine praktische Lösung für kompakte, kostengünstige Motoren, führt aber im Vergleich zu anderen Statorwicklungsarten zu einem höheren Oberwellengehalt und einer höheren Drehmomentwelligkeit.

Verteilte Wicklung

Bei der verteilten Wicklung werden die Spulen über mehrere Nuten verteilt, wodurch ein gleichmäßigeres Magnetfeld entsteht. Dieser Ansatz verbessert mehrere wichtige Leistungskennzahlen und ist bei Hochleistungs-Elektromotoren üblich.

| Vergleich Artikel | Konzentrierte Wicklung | Verteilte Wicklung |

| Struktur | Wicklungen in bestimmten Nuten platziert | Wicklungen verteilt auf mehrere Steckplätze |

| Wickelverfahren | Einfacher Prozess, geeignet für die Automatisierung | Kompliziert, schwieriger einzufügen |

| Magnetisches Feld | Stärker konzentriert, höhere Fluktuation | Gleichmäßigerer, reibungsloserer Betrieb |

| Drehmomentrippel | Höhere Restwelligkeit (offensichtliches Rastmoment) | Stabiles Drehmoment, ideal für Präzision |

| Elektromagnetisches Rauschen | Höherer Lärm, zusätzliche Dämpfung erforderlich | Leiserer Betrieb |

| Leistungsmetrik | Verbesserung Beschreibung |

| Wirkungsgrad | Erhöhter Gesamtwirkungsgrad und geringere harmonische Verzerrungen durch gleichmäßige Magnetfeldverteilung. |

| Drehmomentrippel | Gleichmäßigere Drehmomenterzeugung mit minimalen Schwankungen, was zu einem leiseren Betrieb führt. |

| Leistung der Kühlung | Verbesserte Kühleffizienz durch besseren Luftstrom und gleichmäßige Wärmeabgabe über den Motor. |

Die verteilte Wicklung eignet sich hervorragend für Anwendungen, bei denen ein reibungsloser Betrieb, Effizienz und Geräuschreduzierung entscheidend sind. Diese Art der Statorwicklung findet man häufig in Elektrofahrzeugen und in der Robotik.

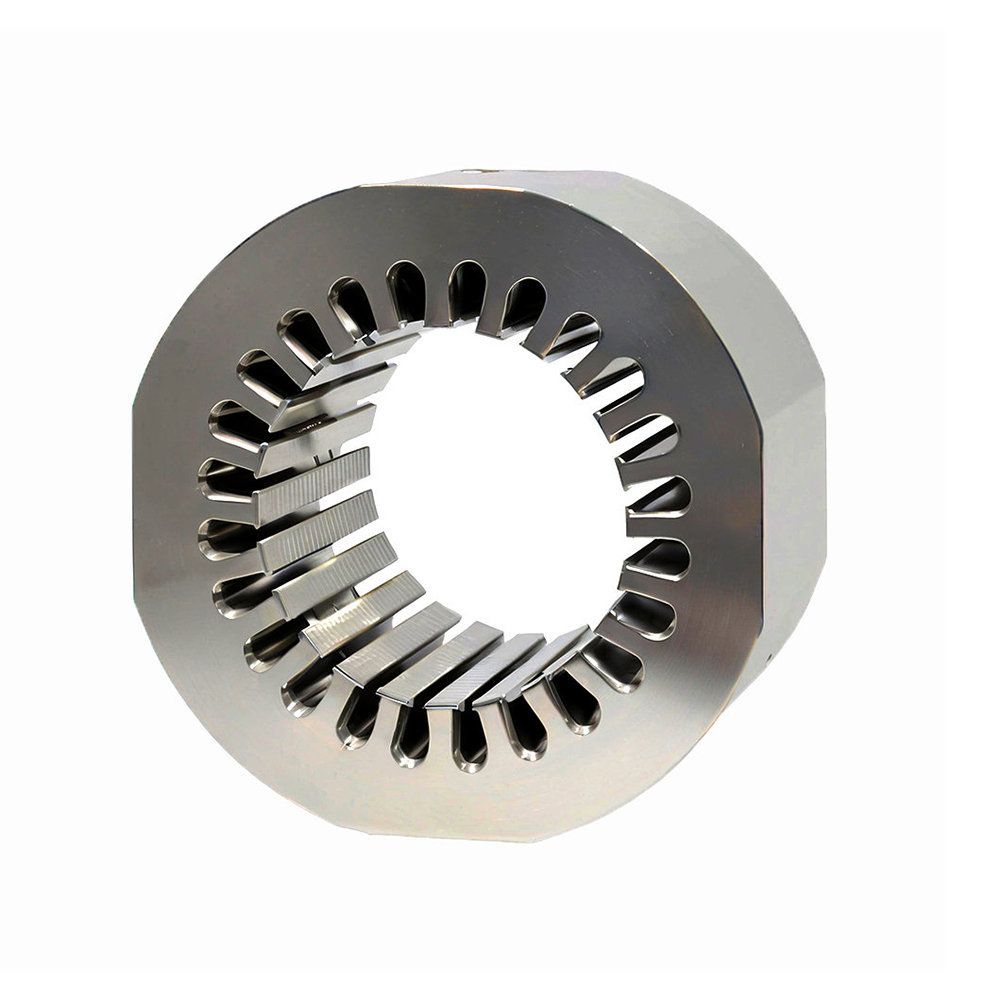

Einlagige Wicklung

Bei der einlagigen Wicklung wird eine Spule pro Nut verwendet, was zu einer einfachen und kompakten Konstruktion führt. Diese Methode ist besonders bei Motoren mit geringer Leistung und niedriger Spannung beliebt.

| Merkmal | Beschreibung |

| Spule pro Steckplatz | Eine Spule pro Schlitz, einfache Konstruktion |

| Schaltet | Weniger Drehungen, kompakt und effizient |

| Anmeldung | Einsatz in Motoren mit geringer Leistung und niedriger Spannung |

| Herstellungskosten | Leichtere und kostengünstigere Herstellung |

Einlagige Wicklungen sind ideal für kleine Wechselstrommotoren, Niederspannungsgeräte und Projekte, die auf Kosteneffizienz ausgerichtet sind.

Sie bieten eine praktische und wirtschaftliche Lösung für Elektromotorenkonstruktionen, bei denen Einfachheit, Kosten und Größe im Vordergrund stehen.

Diese Art der Statorwicklung ist nach wie vor die erste Wahl für Hersteller, die ihre Produktionskosten minimieren wollen, ohne auf grundlegende Funktionen verzichten zu müssen.

Doppellagige Wicklung

Bei der doppellagigen Wicklung befinden sich zwei Spulenseiten in jedem Schlitz, was das magnetische Gleichgewicht und die Effizienz verbessert. Diese Struktur ist besser für dreiphasige Systeme und Hochleistungsanwendungen geeignet.

| Merkmal | Einlagige Wicklung | Doppellagige Wicklung |

| Struktur | Ein Leiter wickelt sich durchgehend pro Lage | Zwei Spulenseiten teilen sich denselben Schlitz |

| Wirkungsgrad | Geeignet für einfache Spulen, untere Schlitzfüllung | Verbessert das magnetische Gleichgewicht, besser geeignet für dreiphasige Systeme |

| Kosten | Im Allgemeinen niedriger aufgrund der einfacheren Konstruktion | Höher aufgrund der höheren Komplexität und der verwendeten Materialien |

| Herausforderung | Erläuterung |

| Zusätzliche Isolierung | Erfordert einen Separator zwischen den Spulenseiten, der Platz beansprucht, der für Kupfer verwendet werden könnte. |

| Abstand zwischen den Spulen | Bei doppellagigen Wicklungen liegen die Endwindungen näher beieinander, was eine bessere Isolierung erfordert. |

| Erhöhte Spulenzahl | Bei einer doppelten Wicklung müssen doppelt so viele Spulen gewickelt werden, was den Herstellungsprozess erschwert. |

Die eingespartes Kupfer von kleineren inneren Spulen wird durch den zusätzlichen Kupferbedarf für die äußeren Spulen ausgeglichen.

Konzentrische Wicklungen sind bei Statoren mit kleinem Durchmesser in der Regel einfacher zu fertigen, da die Verlegung der Spulen weniger kompliziert ist.

Die Einrichtung zum Wickeln von Spulen mit unterschiedlichen Spannweiten und Windungen macht die Sache noch komplizierter.

Die doppellagige Wicklung erhöht die Komplexität und die Kosten des Stators, bietet jedoch einen höheren Wirkungsgrad und eine bessere magnetische Leistung. Diese Art der Statorwicklung ist für anspruchsvolle industrielle und kommerzielle Anwendungen unerlässlich.

Erweiterte Wickelmethoden

Wickeln von Runden

Die Überlappungswicklung verbindet die Leiter so dass die Anzahl der parallelen Pfade gleich der Anzahl der Pole ist. Diese Methode kommt am häufigsten bei Niederspannungs- und Hochstrommaschinen vor. Ingenieure wählen zwischen Simplex-, Duplex- oder Triplex-Überlappungswicklungen, je nach den Stromanforderungen der Anwendung.

| Aspekt | Beschreibung |

| Definition | Verbindet Leiter so, dass die Anzahl der parallelen Pfade und Pole gleich ist |

| Anwendungen | Einsatz in Niederspannungs- und Hochstrommaschinen |

| Typen | Simplex, Duplex, Triplex |

Die Überlappungswicklung bietet eine robuste Leistung für Industriemotoren mit hohem Strombedarf. Die Anordnung ermöglicht eine einfache Reparatur und Wartung, was sie zu einer zuverlässigen Wahl für Hochleistungsgeräte macht.

Welle wickeln

Die Wellenwicklung unterscheidet sich von der Überlappungswicklung sowohl durch Spulenanordnung und Stromfluss. Bei der Wellenwicklung ist jede Spule mit nicht benachbarten Segmenten verbunden, wodurch unabhängig von der Anzahl der Pole nur zwei parallele Pfade entstehen. Diese Konstruktion eignet sich für Hochspannungs- und Schwachstromanwendungen.

| Merkmal | Wickeln von Runden | Welle wickeln |

| Anordnung der Spule | Angrenzende Segmente | Nicht benachbarte Segmente |

| Stromfluss | Mehrere parallele Pfade | Zwei parallele Wege |

| Eignung der Anwendung | Niedrige Spannung, hoher Strom | Hohe Spannung, niedriger Strom |

Wellenwicklungen werden in Lichtmaschinen, Startergeneratoren und modernen Elektromotoren eingesetzt. Die Methode unterstützt sowohl verteilte als auch nicht-verteilte Wicklungen und bietet Flexibilität bei der Konstruktion. Flachdraht-Wellenwicklungen erhöhen den Füllfaktor und den Wirkungsgrad, was das Wärmemanagement verbessert und Kupferverluste reduziert. Hersteller bevorzugen diese Methode, weil sie die Automatisierung und Konsistenz der Statormontage verbessert.

Nadelaufwicklung

Die Nadelwickeltechnik bringt Präzision und Flexibilität in die Statorproduktion. Bei diesem Verfahren werden die Drähte durch automatisches Einstechen von Nadeln mit hoher Genauigkeit verlegt, wodurch Herausforderungen wie geringer Wirkungsgrad und mangelnde Genauigkeit herkömmlicher Verfahren gelöst werden.

Hochpräzise Steuerung und effiziente Automatisierung

Dynamische Flugbahnplanung für verbesserte Wickelqualität

Integration von maschinellem Lernen zur Prozessoptimierung

Die Nadelwicklung ermöglicht elektromagnetisch optimierte Wicklungen und unterstützt eine fortschrittliche Drahtschichtung. Das Verfahren kann jedoch mit folgenden Herausforderungen verbunden sein hohe Abhängigkeit von qualifizierten Arbeitskräften, uneinheitliche Präzision und langsame Umstellungen. Auch Wartungsprobleme können zu Produktionsverzögerungen führen, insbesondere in der Großserienfertigung.

Geformte Spulenwicklungen

Bei der Formspulenwicklung werden die Spulen präzise geformt, bevor sie in die Statornuten eingesetzt werden. Dieser Ansatz ermöglicht eine bessere Kontrolle der Drahtplatzierung und verbesserte thermische Eigenschaften. Die Hersteller profitieren von kürzeren Rüstzeiten, konstanten Produktionsraten und geringerer Ermüdung des Bedieners.

Verbesserte elektrische Leistung durch kontrollierte Abmessungen

Niedrigere Ausschussraten durch präzise Spulenformung

Nachhaltiges Produktionsniveau für Großbetriebe

Die Wicklung von geformten Spulen unterstützt die neuesten Fortschritte bei den Statorwicklungsverfahren, einschließlich optimaler Nutenfüllung und verbesserte Wärmeableitung. Diese Merkmale tragen zu einem höheren Wirkungsgrad und einer längeren Lebensdauer des Motors bei.

Merkmale der Statorwicklungen

Salient-Pole

Salient-Pol-Wicklungen haben Pole, die aus dem Statorkern herausragen. Diese Konstruktion kommt häufig in Synchronmaschinen vor, vor allem in solchen, die mit niedrigen und mittleren Drehzahlen arbeiten. Ingenieure schätzen Schenkelpolwicklungen für ihre Fähigkeit, eine präzise magnetische Steuerung und flexible Leistung zu liefern. Die einzigartige Geometrie beeinflusst sowohl die Leistungsabgabe als auch die Blindleistungseigenschaften.

Salient-Pol-Wicklungen ermöglichen eine erweiterte Steuerung der Maschinendynamik. Die Bediener können Erregung und Lastwinkel anpassen, um die Leistung für bestimmte Anwendungen zu optimieren.

Nicht-Salient-Pole

Wicklungen ohne Schenkelpole, auch bekannt als zylindrische Rotorwicklungen, haben eine glatte Rotoroberfläche. Diese Konfiguration unterstützt den Hochgeschwindigkeitsbetrieb und die robuste mechanische Integrität. Hersteller entscheiden sich häufig für Wicklungen ohne Schenkelpole in anspruchsvollen Umgebungen, in denen Zuverlässigkeit und Effizienz entscheidend sind.

| Art der Anwendung | Grund für die Präferenz |

| Hochgeschwindigkeitsanwendungen | Robuste Struktur und höhere mechanische Integrität |

| Thermische Kraftwerke | Geeignet für mechanische Hochgeschwindigkeitsanwendungen |

| Gasturbinen-Generatoren | Höhere mechanische Festigkeit und verbesserte Kühlung |

| Turbo-Generatoren | Einfachheit der Konstruktion und Robustheit |

| Große Industriemotoren | Verbesserte Leistung in Hochgeschwindigkeitsszenarien |

| Anwendungen in der Luft- und Raumfahrt | Erforderlich für Hochgeschwindigkeitsoperationen |

| Hochgeschwindigkeitszüge | Erforderlich für einen effizienten Betrieb bei hohen Geschwindigkeiten |

| Elektrische Stromnetze | Unverzichtbar für Stabilität und Leistung bei hohen Geschwindigkeiten |

Pollose Wicklungen eignen sich hervorragend für Szenarien, in denen Geschwindigkeit und Haltbarkeit am wichtigsten sind. Ihr Design minimiert Vibrationen und unterstützt eine effiziente Kühlung, was sie ideal für große Industrie- und Transportsysteme macht.

Flachdraht

Flachdrahtwicklungen stellen eine moderne Weiterentwicklung der Arten von Statorwicklungsprozess. Bei diesem Ansatz werden bandförmige Drähte anstelle von herkömmlichen Rundleitern verwendet, was mehrere Leistungsvorteile mit sich bringt. Die vergrößerte Oberfläche verbessert die Wärmeableitung und ermöglicht ein kompakteres Motordesign. Die Ingenieure erreichen höhere Schlitzfüllungsraten, was die Leistungsdichte und den Wirkungsgrad erhöht.

Flachdrahtwicklungen verringern den elektrischen Widerstand und verbessern den Gesamtwirkungsgrad des Motors. Die kompakte Struktur unterstützt ein besseres Wärmemanagement, aber eine höhere Leistungsdichte erfordert effektive Kühlstrategien.

Hohe Schlitzfüllungsrate, oft über 70%, erhöht die Leistungsdichte und verbessert die Wärmeabfuhr.

Die höhere Wärmeabfuhrkapazität ergibt sich aus dem geringeren Wärmewiderstand im Vergleich zu Runddrahtstatoren.

Die verbesserte Drehmomentkapazität ermöglicht einen größeren Rotorraum und eine höhere Spitzenleistung.

| Aspekt | Beschreibung |

| Slot-Füllfaktor | Flachdrahtwicklungen bieten einen hohen Schlitzfüllfaktor, der die Leistungsdichte und den Wirkungsgrad erhöht. |

| AC-Verlust Komplexität | AC-Verlustberechnungen sind bei Flachdrähten komplexer, insbesondere bei hohen Frequenzen aufgrund von Wirbelströmen. |

| Wärmeableitung | Die kompakte Struktur von Flachdrähten verbessert die Wärmeableitung, aber eine höhere Leistungsdichte erhöht die thermische Belastung. |

| Thermomanagement-Anforderungen | Wirksame Wärmemanagementstrategien sind notwendig, um eine Überhitzung zu verhindern und die Leistung aufrechtzuerhalten. |

Flachdrahtwicklungen prägen weiterhin die Zukunft der Elektromotorenentwicklung und bieten Lösungen für Anwendungen, die einen hohen Wirkungsgrad und ein fortschrittliches Wärmemanagement erfordern.

Die Wahl des richtigen Statorwicklungsverfahrens beeinflusst den Wirkungsgrad, das Drehmoment und die Zuverlässigkeit des Motors. Jede Methode bietet einzigartige Vorteile und Kompromisse:

| Art der Wicklung | Vorteile | Benachteiligungen |

| Fokussierte Wicklung | Leichtere Herstellung, geringerer Kupferverbrauch, hohe Drehmomentdichte | Mehr Drehmomentwelligkeit |

| Disperse Wicklung | Gleichmäßigeres elektromagnetisches Feld, weniger Rauschen | Komplexere Fertigung, längere Wicklungsüberhänge |

Ingenieure müssen Faktoren wie Produktionsanforderungen, Ausrüstungsbedarf und Anwendungsanforderungen abwägen. Zum Beispiel, hohe Schlitzfüllung erhöht die Drehmomentdichte erschwert aber die Herstellung. Die richtige Wahl gewährleistet eine optimale Leistung für Anwendungen, die von Haushaltsgeräten bis hin zu industriellen Kompressoren reichen.

FAQ

Was ist der Hauptunterschied zwischen konzentrierter und verteilter Wicklung?

Bei der verteilten Wicklung werden die Spulen über mehrere Schlitze verteilt, wodurch ein gleichmäßigeres Magnetfeld entsteht. Bei der konzentrierten Wicklung werden die Spulen auf einzelne Zähne gelegt, was die Drehmomentwelligkeit erhöht. Ingenieure wählen verteilte Wicklungen für Hochleistungsmotoren und konzentrierte Wicklungen für kompakte, kostengünstige Konstruktionen.

Tipp: Eine verteilte Wicklung reduziert das elektromagnetische Rauschen in Elektrofahrzeugen.

Warum bevorzugen die Hersteller bei modernen Motoren Flachdrahtwicklungen?

Flachdrahtwicklungen bieten höhere Schlitzfüllungsraten und eine bessere Wärmeableitung. Dieses Design erhöht die Leistungsdichte und den Wirkungsgrad. Hersteller verwenden Flachdrahtwicklungen in Anwendungen, die eine kompakte Größe und ein fortschrittliches Wärmemanagement erfordern, z. B. in Elektrofahrzeugen und in der Robotik.

| Merkmal | Flachdraht-Wicklung |

| Slot-Füllrate | Hoch |

| Wärmeableitung | Ausgezeichnet |

| Wirkungsgrad | Verbessert |

Wie verbessert eine doppellagige Wicklung die Motorleistung?

Bei der doppellagigen Wicklung befinden sich zwei Spulenseiten in jedem Schlitz. Diese Anordnung verbessert das magnetische Gleichgewicht und den Wirkungsgrad. Ingenieure verwenden Doppelschichtwicklungen in dreiphasigen Systemen, um eine bessere Drehmomentabgabe und einen gleichmäßigeren Betrieb zu erreichen.

Kann die Nadelwickeltechnik die Produktionsgeschwindigkeit erhöhen?

Die Nadelwickeltechnik automatisiert die Drahtplatzierung mit hoher Präzision. Dieser Prozess reduziert die manuelle Arbeit und erhöht die Konsistenz. Hersteller erreichen schnellere Produktionsraten und eine verbesserte Wickelqualität, insbesondere bei der Montage großer Motoren.

Hinweis: Die automatische Nadelwicklung minimiert menschliche Fehler und unterstützt moderne Motorkonstruktionen.