Doppelpunkt-Hochleistungs-Portalpresse der Serie JM36

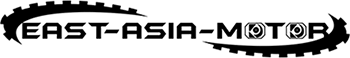

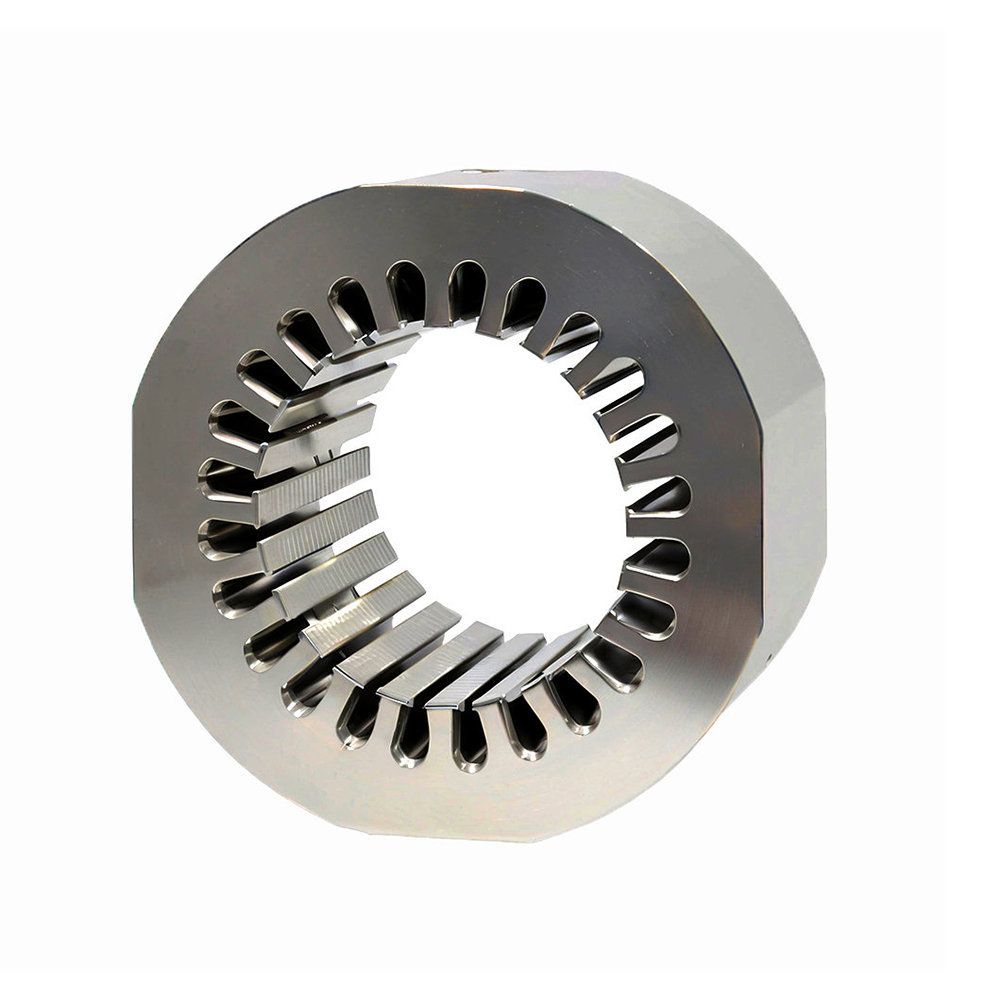

1. Der Motorkern, der von der JM36 Serie Portal-Doppelpunktpresse hergestellt wird, bietet Ihnen den folgenden Kernwert mit der Kerntechnologie der Ausrüstung:

Ultrahochpräziser Kern: ±0,01mm Wiederholgenauigkeit + dynamischer Parallelitätsausgleich, Planlauf des Kerns nach der Laminierung ≤0,03mm, um 30% erhöhte Luftspaltgleichmäßigkeit, um 0,5%-1,2% erhöhter Motorwirkungsgrad (IE5/IE6-Energieeffizienz-Erfüllungsgrad 100%).

Gratkontrolle ohne Fehler: Stanzgrat ≤0,015mm (0,35mm Siliziumstahlblech), direkte Laminierung ohne Nachbearbeitung, Laminierungskoeffizient ≥98,5%, Eisenverlust um 10%-15% reduziert.

Volle Größenabdeckung: von Mikromotoren mit einem Außendurchmesser von 50mm bis zu 2000mm Windkraft-Statorkernen, der gesamte Bereich der Formlebensdauer übersteigt 5 Millionen Hübe, die Materialausnutzung erreicht 97%, und die Gesamtkosten sind 18% niedriger als in der Industrie.

Ultrastabile Massenproduktion garantiert: Das IoT-System überwacht die Stanztonnagekurve in Echtzeit, die Kerngewichtstoleranz beträgt ±0,3%, und die Schwankung der magnetischen Flussdichte ist ≤2%, was die versteckten Gefahren von abnormalem Lärm und Vibrationen des Motors vollständig beseitigt. (2

2. Breite Tonnageabdeckung: 110 bis 800 Typen (110T-800T Nennkraft), geeignet für das Stanzen von Kernen mit einem Außendurchmesser von 50-2000mm, unterstützt 0,2-3,0mm Siliziumstahl, amorphe Legierung und hochfesten Stahl Stanzen, erfüllt die Bedürfnisse von Haushaltsgeräten, neue Energie und Windkraft.

Gantry-Doppelpunktstruktur: Doppelkurbelwellen-Synchronantrieb, antiexzentrische Belastbarkeit um 50% erhöht, dynamische Parallelität ≤0,03mm/m unter breitem Tisch (maximal 2500×1200mm), Gewährleistung der Konturgenauigkeit von großformatigen Statorstanzungen ±0,02mm.

Hochpräzise Steuerung: Servo Closed-Loop-System + deutsche Rexroth-Führungsschiene, Wiederholgenauigkeit ±0,01mm, Hübe bis zu 150 mal/Minute (Typ 110) bis 30 mal/Minute (Typ 800), Grate ≤0,02mm, Stapelkoeffizient ≥97,5%.

Intelligente Produktion: Die IoT-Datenplattform überwacht die Tonnagekurve und die Werkzeugbelastung in Echtzeit, die vorausschauende Wartung reduziert die Ausfallzeiten, die Lebensdauer des Werkzeugs erhöht sich um 30% (5-10 Millionen Hübe) und der Energieverbrauch ist 40% niedriger als bei herkömmlichen Modellen.

3. Die wichtigsten Vorteile unseres Eisenkerns:

✅ Hohe Präzision: Axialschlag nach dem Stapeln ≤0,03 mm, Steigerung der Energieeffizienz des Motors um 0,5%+;

✅ Geringer Verlust: Grate ≤0,015 mm, Reduzierung des Eisenverlustes um 10%-15%, Erreichen der IE6-Norm;

✅ Vollständig anpassungsfähig: 50mm-2000mm vollständige Abdeckung, Materialausnutzung 97%;

✅ Null Risiko: IoT-Qualitätskontrolle in Echtzeit, Gewichtstoleranz ±0,3%, CPK≥1,67.