1. Einfaches Stanzen

Stanzen einer durchgehenden Konturlinie (mit höchstens einem Bruch) bei jedem Durchgang. Zum Beispiel Wellenlöcher und Keilnuten, eine Statornut oder eine Rotornut. Die Vorteile des Einzelstanzens sind, dass das Einzelstanzwerkzeug einfach aufgebaut, leicht herzustellen und vielseitig einsetzbar ist, dass die Produktionsvorbereitung einfach ist und dass die Tonnage der Stanzmaschine gering ist. Ihr Nachteil ist, dass der Stanzvorgang mehrfach durchgeführt wird, was unweigerlich zu Fehlern in der Konzentrizität der Innen- und Außenkreise der Statorstanzung sowie zu Indexierungsfehlern der Statornut und der Rotornut führt. Das Einzelstanzverfahren wird hauptsächlich in der Einzelteil- oder Kleinserienfertigung eingesetzt, wodurch Zeit und Kosten für die Werkzeugvorbereitung reduziert werden können. Darüber hinaus wird das Einzelstanzverfahren häufig eingesetzt, wenn es an Stanzmaschinen mit großer Tonnage mangelt.

2. Mehrfaches Stanzen

Ausstanzen mehrerer durchgehender Konturlinien pro Mal. Das Wellenloch, die Passfedernut und der Ausgleichsschlitz am Wellenloch sowie alle Rotorschlitze können auf einmal ausgestanzt werden. Oder man stanzt den inneren und äußeren Kreis des Statorblechs auf einmal aus. Die Vorteile des Verbundstanzens sind eine hohe Arbeitsproduktivität und eine gute Blechqualität. Die Nachteile sind, dass der Herstellungsprozess von Verbundwerkzeugen relativ kompliziert ist, die Arbeitszeiten lang sind, die Kosten hoch sind und eine Stanzmaschine mit großem Fassungsvermögen benötigt wird. Das Verbundstanzverfahren wird hauptsächlich in der Massenproduktion eingesetzt.

3. Progressives Stanzen

Kombinieren Sie mehrere Einzelmatrizen oder zusammengesetzte Matrizen und ordnen Sie sie in einer geraden Linie mit demselben Abstand an. Die obere Matrize wird auf demselben oberen Matrizensitz und die untere Matrize auf demselben unteren Matrizensitz installiert, um ein Paar Folgeverbundwerkzeuge zu bilden. Der Vorteil des Folgeverbundstanzens ist die hohe Arbeitsproduktivität, der Nachteil ist, dass Folgeverbundwerkzeuge schwierig herzustellen sind. Das Folgeverbundstanzverfahren wird hauptsächlich für die Massenproduktion von Klein- und Kleinstmotoren verwendet, da die Größe der Motorbleche mit großer Kapazität groß ist. Um mehrere Matrizen anzuordnen, muss die Stanzmaschine eine große Tonnage und eine große Werkbank haben. Das progressive Stanzen kann seine Vorteile nur bei der Verwendung von Spulen ausspielen.

4. Oszillierendes Stanzverfahren:

Durch die kontinuierliche Zuführung von Stahlspulen und die Einstellung des Exzenterwinkels der Matrize wird das synchrone Stanzen und Trennen von Stator- und Rotorblechen realisiert. Der Kernprozess ist wie folgt:

Stanzen von Stahlcoils: Verwenden Sie Abwickler und Richtmaschine zur Vorbehandlung von Siliziumstahl-Coils, um die Ebenheit des Materials zu gewährleisten (Ebenheit ≤0,1mm/100mm)

Oszillierendes Stanzen: Statorblech: Durch die Steuerung des Exzenterwinkels der Matrize wird das zusammengesetzte Stanzen des Außenkreises, der Keilnut (Positioniergenauigkeit ±0,05 mm), der Ausgleichsnut (Beseitigung der dynamischen Unwucht), der Schwalbenschwanznut (überlappende Verriegelung) und der Markierungsnut (Montageausrichtung) in einem Hub abgeschlossen.

Rotorblatt: Verwenden Sie Exzenterwinkel, um die Zahnprofilverteilung einzustellen, und stanzen Sie synchron Rotorblätter mit Zahnnuten aus, Zahnprofilgenauigkeit ≤0,06mm, Zahnobergrat ≤0,04mm (zufriedenstellende dynamische Gleichgewichtspassrate ≥98%).

Automatische Sortierung: Nach dem Stanzen werden die Stator- und Rotorbleche durch einen Manipulator oder eine pneumatische Vorrichtung getrennt, um das Risiko einer Verformung durch einen manuellen Eingriff zu vermeiden.

Die oben genannten Stanzmethoden haben jeweils ihre eigenen Vor- und Nachteile und Anwendungsbereiche. Sie sollten auf der Grundlage der Größe der Produktionscharge des Werks, der Werkzeugherstellungskapazität, der Bedingungen der Stanzausrüstung usw. angemessen kombiniert werden, wobei eine Verbesserung der Arbeitsproduktivität und der Stanzqualität anzustreben ist, um die jeweiligen Vorteile voll zur Geltung zu bringen, Nachteile zu vermeiden und die Anforderungen der Produktionsentwicklung zu erfüllen.

5. Das Hochgeschwindigkeits-Stanzverfahren ist eine Technologie, bei der eine Hochgeschwindigkeits-Stanzmaschine verwendet wird

(Stanzgeschwindigkeit erreicht in der Regel 200~1500 Mal/Minute) mit einer Präzisions-Fortschrittsmatrize, um das Stanzen, Formen, Laminieren und andere Prozesse von Metallblechen (z.B. Silizium-Stahlbleche) in kurzer Zeit zu erledigen. Ihr Hauptziel ist es, eine effiziente, hochpräzise und groß angelegte Produktion von Motorkernblechen zu erreichen.

6. Stanzen mit hoher Geschwindigkeit

1. Als Rohmaterial werden Siliziumstahlbleche (Elektrostahl) verwendet, die sich aufgrund ihrer hohen magnetischen Permeabilität und ihres geringen Eisenverlustes für Motorkerne eignen.

Das Material wird in der Regel kontinuierlich in Form von Coils geliefert, um die Kontinuität der Hochgeschwindigkeitsproduktion zu gewährleisten.

2. Fütterung und Positionierung

Ein Servo-Vorschubsystem steuert die Vorschubgeschwindigkeit und die Position des Materials genau.

Die hochpräzise Positionierung wird durch optische oder mechanische Sensoren erreicht, um die Genauigkeit der Stanzposition zu gewährleisten.

3. Stanzen und Umformen

Auf einer Hochgeschwindigkeits-Stanzmaschine werden die folgenden Schritte nacheinander durch ein Mehrstationen-Folgeverbundwerkzeug ausgeführt:

Stanzen: Stanzen von Kernnuten, Wellenlöchern, Positionierungslöchern usw.

Ausschneiden: Formung der Außenkontur des Kerns.

Stapelnieten (optional): Direktes Stapeln der Kernbleche während des Stanzprozesses zu einer Stapelgruppe (reduziert den nachfolgenden Stapelprozess).

3. Entleerung und Sammlung

Der Abfall nach dem Stanzen wird automatisch durch das Entleerungssystem der Matrize entsorgt.

Die fertigen Kernbleche werden von Förderbändern oder Manipulatoren gesammelt, und bei einigen Verfahren ist eine automatische Stapelung möglich.

4. Qualitätskontrolle

Online-Inspektionsgeräte (z. B. visuelle Systeme) überwachen Maßgenauigkeit, Grate, Oberflächenfehler usw. in Echtzeit.

1. Hohe Stanzgeschwindigkeit und hohe Effizienz

Die Stanzgeschwindigkeit kann Hunderte bis Tausende von Malen pro Minute erreichen, was für die Massenproduktion geeignet ist. Eine Hochgeschwindigkeits-Stanzmaschine kann beispielsweise Millionen von Kernen pro Jahr herstellen.

2. Hohe Präzision und Konsistenz

Die Präzision der Form erreicht ±0,002 mm, und der Fehler der Kernblechgröße wird im Mikrometerbereich kontrolliert. Die Mehrstationen-Konstruktion des Folgeverbundwerkzeugs gewährleistet die Synchronisation und Konsistenz jedes Prozesses.

3. Hohe Materialausnutzung

Durch die Optimierung des Layouts (z. B. rotierendes Layout und verschachteltes Layout) und die Reduzierung des Eckenabfalls kann die Nutzungsrate von Siliziumstahlblechen mehr als 90% erreichen.

"One drop, two", d.h. Nachstanzen des inneren und äußeren Kreises des Statorstanzblechs (einschließlich der Orientierungsmarkierung auf dem äußeren Kreis des Statorstanzblechs); im zweiten Schritt wird das Statorstanzblech mit dem inneren Kreis positioniert, die Orientierungsmarkierung wird ausgerichtet, und alle Statorschlitze sowie die Schwalbenschwanzschlitze und Markierungsschlitze auf dem äußeren Kreis werden nachgestanzt; im dritten Schritt wird das Rotorstanzblech mit dem Wellenloch positioniert,

1) Hohe Arbeitsproduktivität;

2) Kann durch Verschachtelung geschnitten werden, die Auslastung von Silizium-Stahlblech ist hoch;

3) Die Stator- und Rotorschlitze werden zusammen mit ihren jeweiligen Markierungsschlitzen gleichzeitig ausgestanzt, und die Qualität des gestanzten Blechs ist gut;

4) Die inneren und äußeren Kreise des Stator-Stanzblechs werden gleichzeitig ausgestanzt, und die Koaxialität kann durch die Form leicht gewährleistet werden;

5) Es ist einfach, eine Einzelmaschinen-Automatisierung zu realisieren, d.h. der Roboter beschickt und der Roboter entnimmt das Material;

6) Die Stator- und Rotornuten können auf zwei Stanzmaschinen gleichzeitig neu gestanzt werden, wodurch sich der Bearbeitungszyklus im Vergleich zum ersten Schema verkürzt. Der Nachteil ist, dass, wenn die Positionierungsplatte des Innenkreises während des erneuten Stanzens der Statornut verschlissen ist, der Umfang des Nutbodens nicht mit dem Innenkreis übereinstimmt. Beim Stapeln wird der innere Kreisausdehnungsreifen als Referenz verwendet, was dazu führt, dass das Langloch ungleichmäßig wird.

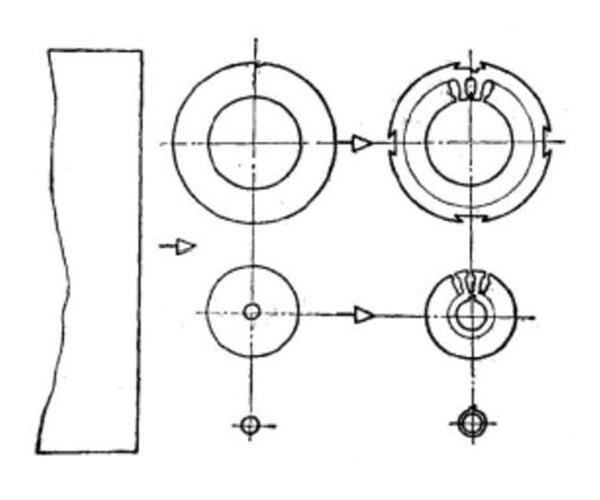

"Ein Tropfen drei" nachstoßen:erst das Material fallen lassen, dann den Schlitz stanzen. Es ist in drei Schritte unterteilt (Abbildung 3-20): Der erste Schritt ist "one drop three", d. h. das erneute Stanzen des Innen- und Außenkreises des Stator-Stanzblechs (einschließlich der Orientierungsmarkierung auf dem Außenkreis des Stator-Stanzblechs) und des Prozesslochs auf dem Rotor-Stanzblech;

Der zweite Schritt besteht darin, das Stator-Stanzblech mit dem inneren Kreis: zu positionieren.Der dritte Schritt besteht darin, das Rotor-Stanzblech mit dem Prozessloch zu positionieren und alle Rotorschlitze, Wellenlöcher und Keilnuten auf den Wellenlöchern neu zu stanzen. Dieses Verfahren hat die gleichen Vor- und Nachteile wie das zweite Verfahren. Da das Rotorblech beim Nachstanzen mit dem Prozessloch auf dem Rotorstanzblech positioniert wird, erfordert die Grobpositionierungsplatte des Außenkreises auf der unteren Matrize keine hohe Präzision, hat eine einfache Struktur und ist leicht herzustellen; die Grobpositionierungsplatte des Außenkreises kann zu einem Halbkreis geformt werden, der leicht zuzuführen und relativ sicher ist. Die Stanzform und die Rotorverbundstanzform sind jedoch komplizierter, da die zusätzliche Prozesslochfläche auf dem Rotorstanzblech vorhanden ist.

Abbildung 3-20 Erneutes Stanzen, zuerst Stanzen (eine Stanzung drei), dann Stanzen von Schlitzen