1. Punzonado simple

Perforar cada vez una línea de contorno continua (con una interrupción como máximo). Por ejemplo, los orificios y chaveteros del eje, una ranura del estator o una ranura del rotor. Las ventajas del punzonado simple son que la matriz de punzonado simple tiene una estructura sencilla, es fácil de fabricar y tiene una buena versatilidad; el trabajo de preparación de la producción es sencillo; y el tonelaje de la punzonadora es pequeño. Su desventaja es que el proceso de punzonado se realiza varias veces, lo que inevitablemente provocará errores en la concentricidad de los círculos interior y exterior del punzonado del estator, así como errores de indexación de la ranura del estator y la ranura del rotor. El punzonado simple se utiliza principalmente en la producción de una sola pieza o en la producción de lotes pequeños, lo que puede reducir el tiempo y el coste de la preparación del utillaje. Además, el punzonado simple se utiliza a menudo cuando se carece de punzonadoras de gran tonelaje.

2. Perforación múltiple

Perforando varias líneas de contorno continuas cada vez. El orificio del eje, el chavetero y la ranura de equilibrado del orificio del eje, y todas las ranuras del rotor pueden troquelarse de una sola vez. O punzonar los círculos interior y exterior de la chapa del estator de una sola vez. Las ventajas del punzonado compuesto son la alta productividad de la mano de obra y la buena calidad de la chapa. Las desventajas son que el proceso de fabricación de las matrices compuestas es relativamente complicado, las horas de trabajo son largas, el coste es elevado y se necesita una punzonadora de gran tonelaje. El punzonado compuesto se utiliza principalmente en la producción en serie.

3. Punzonado progresivo

Combine varias matrices simples o compuestas y dispóngalas en línea recta a la misma distancia. El troquel superior se instala en el mismo asiento del troquel superior y el troquel inferior se instala en el mismo asiento del troquel inferior para formar un par de troqueles progresivos. La ventaja del punzonado progresivo es la alta productividad de la mano de obra, y la desventaja es que las matrices progresivas son difíciles de fabricar. El punzonado progresivo se utiliza principalmente para la producción en serie de motores pequeños y micromotores, porque el tamaño de las chapas de motor con gran capacidad es grande. Para disponer varias matrices, la punzonadora debe tener un gran tonelaje y un gran banco de trabajo. El punzonado progresivo sólo puede desplegar sus ventajas cuando se utilizan bobinas.

4. Proceso de punzonado oscilante:

Mediante la alimentación continua de bobinas de acero y el ajuste del ángulo excéntrico de la matriz, se realiza el punzonado y la separación sincrónicos de las chapas del estator y del rotor. El proceso central es el siguiente:

Corte de bobinas de acero: Utilizar desbobinadora y niveladora para pretratar las bobinas de acero al silicio y garantizar la planitud del material (planitud ≤0,1mm/100mm).

Punzonado oscilante: Chapa del estator: Mediante el control del ángulo excéntrico de la matriz, el punzonado compuesto del círculo exterior, la ranura de chaveta (precisión de posicionamiento ±0,05 mm), la ranura de equilibrio (eliminación del desequilibrio dinámico), la ranura de cola de milano (bloqueo de solapamiento) y la ranura de marca (alineación de montaje) se completa en una sola carrera.

Hoja del rotor: Utilice el ángulo excéntrico para ajustar la distribución del perfil del diente, y perfore sincrónicamente las hojas del rotor con ranuras del diente, precisión del perfil del diente ≤0,06mm, rebaba superior del diente ≤0,04mm (satisfaciendo la tasa de paso de equilibrio dinámico ≥98%).

Clasificación automática: Tras el estampado, las chapas del estator y del rotor se separan mediante un manipulador o un dispositivo neumático para evitar el riesgo de deformación causado por la intervención manual.

Cada uno de los métodos de punzonado mencionados tiene sus propias ventajas e inconvenientes y su ámbito de aplicación. Deben combinarse adecuadamente en función del tamaño del lote de producción de la fábrica, la capacidad de fabricación de moldes, las condiciones del equipo de punzonado, etc., procurando mejorar la productividad de la mano de obra y la calidad del punzonado, para aprovechar al máximo sus respectivas ventajas, evitar los inconvenientes y satisfacer las necesidades del desarrollo de la producción.

5. El proceso de punzonado de alta velocidad es una tecnología que utiliza una punzonadora de alta velocidad

(la velocidad de punzonado suele alcanzar 200~1500 veces/minuto) con una matriz progresiva de precisión para completar el punzonado, la conformación, la laminación y otros procesos de chapas metálicas (como las chapas de acero al silicio) en poco tiempo. Su objetivo principal es lograr una producción eficiente, de alta precisión y a gran escala de chapas con núcleo de motor.

6. Punzonado de alta velocidad

1. Como materia prima se utilizan chapas de acero al silicio (acero eléctrico), adecuadas para núcleos de motor por su alta permeabilidad magnética y baja pérdida de hierro.

El material suele suministrarse continuamente en forma de bobinas para garantizar la continuidad de la producción a alta velocidad.

2. Alimentación y posicionamiento

Se utiliza un sistema de servoalimentación para controlar con precisión la velocidad de alimentación y la posición del material.

El posicionamiento de alta precisión se consigue mediante sensores ópticos o mecánicos para garantizar la exactitud de la posición de punzonado.

3. Estampación y conformado

En una punzonadora de alta velocidad, los siguientes pasos se realizan en secuencia a través de una matriz progresiva de varias estaciones:

Perforación: Perforación de ranuras de núcleo, orificios de eje, orificios de posicionamiento, etc.

Blanqueo: Conformación del contorno exterior del núcleo.

Remachado de apilado (opcional): apile directamente las hojas de núcleo durante el proceso de estampación para formar un grupo de apilado (reduciendo el proceso de apilado posterior).

3. Descarga y recogida

Los residuos tras el estampado se descargan automáticamente a través del sistema de descarga de troqueles.

Las chapas con núcleo acabadas se recogen mediante cintas transportadoras o manipuladores, y algunos procesos pueden lograr el apilamiento automático.

4. 4. Control de calidad

Los equipos de inspección en línea (como los sistemas visuales) controlan en tiempo real la precisión dimensional, las rebabas, los defectos superficiales, etc.

1. Alta velocidad de perforación y alta eficiencia

La velocidad de punzonado puede alcanzar de cientos a miles de veces por minuto, lo que resulta idóneo para la producción en masa. Por ejemplo, una punzonadora de alta velocidad puede producir millones de núcleos al año.

2. Alta precisión y consistencia

La precisión del molde alcanza ±0,002 mm, y el error del tamaño de la lámina central se controla a nivel de micras. El diseño multiestación del molde progresivo garantiza la sincronización y consistencia de cada proceso.

3. Alto aprovechamiento del material

Mediante la optimización del diseño de la disposición (como la disposición giratoria y la disposición anidada), reduciendo el desperdicio de esquinas, la tasa de utilización de las chapas de acero al silicio puede alcanzar más de 90%.

"Una gota, dos", es decir, volver a perforar los círculos interior y exterior de la chapa de perforación del estator (incluida la marca de orientación en el círculo exterior de la chapa de perforación del estator); el segundo paso consiste en colocar la chapa de perforación del estator con el círculo interior, se orienta la marca de orientación y se vuelven a perforar todas las ranuras del estator y las ranuras de cola de milano y las ranuras de marcado del círculo exterior; el tercer paso consiste en colocar la chapa de perforación del rotor con el orificio del eje,

1) Alta productividad laboral;

2) Se puede cortar por anidamiento, la tasa de utilización de la chapa de acero al silicio es alta;

3) Las ranuras del estator y del rotor se perforan junto con sus respectivas ranuras de marcado al mismo tiempo, y la calidad de la chapa perforada es buena;

4) Los círculos interior y exterior de la chapa de punzonado del estator se punzonan al mismo tiempo, y el molde puede garantizar fácilmente la coaxialidad;

5) Es fácil realizar la automatización de una sola máquina, es decir, el robot alimenta y el robot toma el material;

6) Las ranuras del estator y del rotor pueden volver a punzonarse en dos punzonadoras al mismo tiempo, lo que acorta el ciclo de procesamiento en comparación con el primer esquema. La desventaja es que si la placa de posicionamiento del círculo interior se desgasta durante el re-punzonado de la ranura del estator, la circunferencia del fondo de la ranura no será concéntrica con el círculo interior. Al apilar, el neumático de expansión del círculo interior se utiliza como referencia, lo que hará que el orificio de la ranura sea irregular.

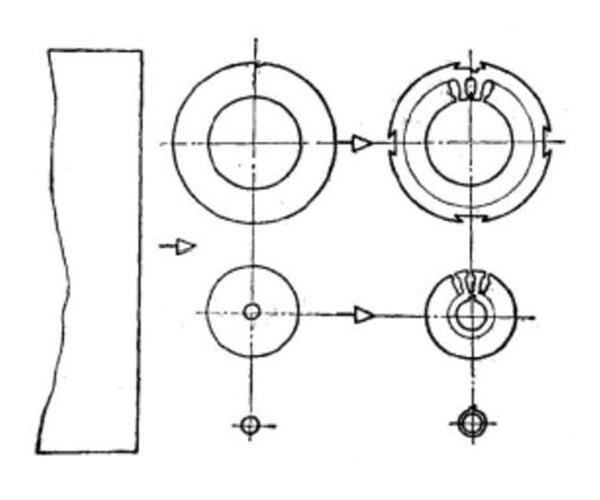

"Una gota tres" re-punching:Primero se deja caer el material y luego se punzona la ranura. Se divide en tres pasos (Figura 3-20): el primer paso es "una gota tres", es decir, volver a punzonar el círculo interior y el círculo exterior de la chapa de punzonado del estator (incluida la marca de orientación del círculo exterior de la chapa de punzonado del estator) y el orificio de proceso de la chapa de punzonado del rotor;

El segundo paso consiste en colocar la chapa de punzonado del estator con el círculo interior:.orientar la marca de orientación, y volver a perforar todas las ranuras del estator y las ranuras de cola de milano y marcar las ranuras en el círculo exterior; el tercer paso consiste en colocar la chapa de perforación del rotor con el orificio de proceso, y volver a perforar todas las ranuras del rotor, los orificios del eje y los chaveteros en los orificios del eje. Este esquema tiene las mismas ventajas y desventajas que el segundo esquema. Debido a que la chapa del rotor se coloca con el orificio de proceso en la chapa de punzonado del rotor cuando se vuelve a punzonar, la placa de posicionamiento en bruto del círculo exterior en la matriz inferior no requiere alta precisión, tiene una estructura simple y es fácil de fabricar; la placa de posicionamiento en bruto del círculo exterior se puede hacer en forma de semicírculo, lo que es fácil de alimentar y relativamente seguro. Sin embargo, la matriz de troquelado y la matriz de punzonado compuesto del rotor son más complicadas debido a la superficie de orificio de proceso adicional en la chapa de punzonado del rotor.

Figura 3-20 Reperforado, primero troquelado (un troquelado tres), luego troquelado de ranuras