¿Cuáles son los principales tipos de procesos de bobinado del estator y sus características?

Los procesos de bobinado del estator son vitales para optimizar el rendimiento de los motores eléctricos, equilibrando eficiencia, coste y complejidad. Los bobinados de una sola capa ofrecen simplicidad, ideal para aplicaciones de baja potencia, mientras que los de doble capa mejoran la robustez magnética para necesidades de alto rendimiento. Los bobinados distribuidos producen un funcionamiento más suave y reducen el ruido, lo que resulta adecuado para motores de precisión como los de los vehículos eléctricos, mientras que los bobinados concentrados destacan en diseños compactos y sensibles a los costes. Los métodos avanzados, como el bobinado de hilo plano, superan los límites de la eficiencia con mayores factores de relleno de ranuras y una mejor gestión térmica. Tecnologías como el bobinado de aguja automatizan la precisión, aumentando la velocidad de producción y la uniformidad. La selección del tipo de bobinado adecuado depende de las exigencias específicas de la aplicación, y cada método ofrece ventajas únicas para cumplir las normas de rendimiento de los motores modernos.

Los ingenieros y fabricantes eligen entre varios tipos principales de proceso de bobinado del estator, cada uno de los cuales ofrece características únicas para el rendimiento del motor eléctrico. Las opciones más comunes son devanados monocapa y bicapaLa tecnología de bobinado de alambre plano permite la fabricación de bobinas con y sin polos salientes, así como tecnologías avanzadas de bobinado de alambre plano.

| Tipo de bobinado | Destacados |

| Bobinado monocapa | Simplifica la fabricación |

| Bobinado de doble capa | Mejora el campo magnético |

| Devanado de polos salientes | Permite un control magnético preciso |

| Bobinado sin polos salientes | Proporciona simplicidad estructural |

| Bobinado de alambre plano | Aumenta la eficacia con la innovación |

Los estatores monofásicos suelen utilizarse en pequeños generadores y equipos comerciales ligeros, mientras que los trifásicos dominan las aplicaciones industriales y a gran escala. gracias a su mayor eficiencia y potencia.

Principales conclusiones

Comprender las diferencias entre tipos de bobinado. Los bobinados de una capa son sencillos y rentables, mientras que los de doble capa mejoran la eficacia y el equilibrio magnético.

Elija el bobinado adecuado para su aplicación. Los bobinados concentrados son adecuados para motores compactos, mientras que los distribuidos destacan en escenarios de alto rendimiento como los vehículos eléctricos.

Considere métodos avanzados como el bobinado de hilo plano. Este moderno método mejora la disipación del calor y la densidad de potencia, por lo que es ideal para diseños de motores compactos y eficientes.

Utilice la tecnología de bobinado de agujas para mayor precisión. El bobinado de agujas automatizado aumenta la velocidad y la uniformidad de la producción, reduciendo el trabajo manual en el montaje del motor.

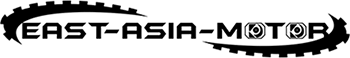

Tipos de bobinado del estator

El rendimiento del motor eléctrico depende en gran medida del tipos de bobinado del estator utilizados durante la fabricación. Cada proceso ofrece características estructurales y operativas únicas. Comprender estas diferencias ayuda a los ingenieros a seleccionar el método de bobinado más adecuado para aplicaciones específicas. Las principales categorías son el bobinado concentrado, el bobinado distribuido, el bobinado de una capa y el bobinado de doble capa. En las secciones siguientes se ofrece una visión detallada de cada tipo.

Bobinado concentrado

El bobinado concentrado destaca por su acuerdo específico y la idoneidad para determinadas combinaciones de ranuras y polos. Los fabricantes suelen elegir este tipo de proceso de bobinado del estator por su sencillez y rentabilidad.

Devanados concentrados función bobinas enrolladas alrededor de dientes individuales.

La viabilidad de este proceso depende de la relación entre el número de ranuras y de polos.

Este método puede reducir las pérdidas y optimizar el rendimiento, pero funciona mejor con combinaciones convencionales de ranura y polo.

| Característica | Bobinado concentrado | Bobinado distribuido |

| Estructura | Cada bobina se enrolla alrededor de un solo diente | Bobinas repartidas en varias ranuras o dientes |

| Forma Back-EMF | Trapezoidal | Sinusoidal |

| Armónicos | Mayor contenido armónico | Menor distorsión armónica |

| Rizado de par | Más ondulación del par | Salida de par más suave |

| Uso del cobre | Longitud de bobina inferior-corta | Devanados distribuidos más largos |

| Gestión térmica | Calentamiento localizado | Mejor distribución térmica |

| Coste de fabricación | Más bajo, más sencillo de automatizar | Diseño más alto y complejo |

| Aplicaciones ideales | Motores compactos de bajo coste (por ejemplo, electrodomésticos) | Motores de alto rendimiento (por ejemplo, vehículos eléctricos, robótica) |

El bobinado concentrado ofrece una solución práctica para motores compactos y de bajo coste, pero introduce un mayor contenido armónico y ondulación del par en comparación con otros tipos de proceso de bobinado del estator.

Bobinado distribuido

El bobinado distribuido reparte las bobinas en varias ranuras, creando un campo magnético más uniforme. Este enfoque mejora varios parámetros clave de rendimiento y es habitual en motores eléctricos de alto rendimiento.

| Elemento de comparación | Bobinado concentrado | Bobinado distribuido |

| Estructura | Bobinados colocados en ranuras específicas | Devanados repartidos en varias ranuras |

| Proceso de bobinado | Proceso sencillo, apto para la automatización | Complejo, más difícil de insertar |

| Campo magnético | Más concentrado, mayor fluctuación | Funcionamiento más uniforme y suave |

| Rizado de par | Mayor rizado (par de arrastre evidente) | Par estable, ideal para la precisión |

| Ruido electromagnético | Mayor ruido, necesita amortiguación adicional | Funcionamiento más silencioso |

| Métrica de rendimiento | Descripción de la mejora |

| Eficacia | Mayor eficiencia global y menor distorsión armónica gracias a la distribución uniforme del campo magnético. |

| Rizado de par | Producción de par más suave con fluctuaciones minimizadas, lo que permite un funcionamiento más silencioso. |

| Rendimiento de refrigeración | Mayor eficiencia de refrigeración gracias a un mejor flujo de aire y una disipación uniforme del calor en todo el motor. |

El bobinado distribuido destaca en aplicaciones en las que la suavidad de funcionamiento, la eficiencia y la reducción del ruido son fundamentales. Este tipo de proceso de bobinado del estator se encuentra a menudo en vehículos eléctricos y robótica.

Bobinado monocapa

El bobinado de una sola capa utiliza una bobina por ranura, lo que da como resultado un diseño sencillo y compacto. Este método es especialmente popular en motores de baja potencia y baja tensión.

| Característica | Descripción |

| Bobina por ranura | Una bobina por ranura, diseño sencillo |

| Gira | Menos giros, compacto y eficiente |

| Aplicación | Se utiliza en motores de baja potencia y bajo voltaje |

| Coste de fabricación | Fabricación más sencilla y rentable |

Los bobinados de una capa son ideales para motores de CA pequeños, dispositivos de baja tensión y proyectos centrados en la rentabilidad.

Proporcionan una solución práctica y económica para diseños de motores eléctricos en los que priman la sencillez, el coste y el tamaño.

Este tipo de proceso de bobinado del estator sigue siendo una opción de primer orden para los fabricantes que buscan minimizar los costes de producción sin sacrificar la funcionalidad básica.

Bobinado de doble capa

El bobinado de doble capa coloca dos lados de bobina en cada ranura, lo que mejora el equilibrio magnético y la eficiencia. Esta estructura es más adecuada para sistemas trifásicos y aplicaciones de alto rendimiento.

| Característica | Bobinado de una capa | Bobinado de doble capa |

| Estructura | Un conductor se enrolla continuamente por capa | Dos lados de bobina comparten la misma ranura |

| Eficacia | Adecuado para bobinas simples, relleno de ranura inferior | Mejora el equilibrio magnético, más adecuado para sistemas trifásicos |

| Coste | Generalmente más bajo debido a un diseño más sencillo | Mayor debido a la mayor complejidad y a los materiales utilizados |

| Desafío | Explicación |

| Aislamiento adicional | Requiere un separador entre los lados de la bobina, ocupando espacio que podría utilizarse para el cobre. |

| Distancia entre bobinas | En los devanados de doble capa, las vueltas finales están más juntas, lo que requiere un mejor aislamiento. |

| Mayor número de bobinas | El bobinado de doble capa hace que haya que encintar el doble de bobinas, lo que complica el proceso de fabricación. |

En cobre ahorrado de las bobinas interiores más pequeñas se compensa con el cobre adicional necesario para las bobinas exteriores.

Los devanados concéntricos suelen ser más fáciles de fabricar para estatores de pequeño diámetro debido a la menor complejidad en el tendido de las bobinas.

La configuración para enrollar bobinas con distintas distancias y vueltas aumenta la complejidad.

El bobinado de doble capa aumenta la complejidad y el coste del estator, pero mejora la eficiencia y el rendimiento magnético. Este tipo de proceso de bobinado del estator es esencial para aplicaciones industriales y comerciales exigentes.

Métodos avanzados de bobinado

Vuelta

El bobinado de solapa conecta los conductores de modo que el número de trayectorias paralelas sea igual al número de polos. Este método aparece con más frecuencia en máquinas de baja tensión y alta corriente. Los ingenieros eligen entre bobinado simplex, duplex o triplex, en función de los requisitos de corriente de la aplicación.

| Aspecto | Descripción |

| Definición | Conecta los conductores de modo que las trayectorias paralelas y los polos sean iguales en número |

| Aplicaciones | Se utiliza en máquinas de baja tensión y alta corriente |

| Tipos | Símplex, Dúplex, Tríplex |

El bobinado de vuelta ofrece un rendimiento robusto para motores industriales que exigen una corriente elevada. La disposición permite una reparación y un mantenimiento sencillos, lo que lo convierte en una opción fiable para equipos de gran potencia.

Bobinado ondulado

El bobinado ondulado difiere del bobinado de vuelta tanto en disposición de las bobinas y el flujo de corriente. En el bobinado de onda, cada bobina se conecta a segmentos no adyacentes, creando sólo dos trayectorias paralelas independientemente del número de polos. Este diseño se adapta a aplicaciones de alta tensión y baja corriente.

| Característica | Vuelta | Bobinado ondulado |

| Disposición de las bobinas | Segmentos adyacentes | Segmentos no adyacentes |

| Flujo de corriente | Varias vías paralelas | Dos caminos paralelos |

| Idoneidad de la aplicación | Baja tensión, alta corriente | Alta tensión, baja corriente |

El bobinado ondulado se utiliza en alternadores de automóviles, generadores de arranque y motores de vehículos eléctricos modernos. El método admite bobinados distribuidos y no distribuidos, lo que ofrece flexibilidad en el diseño. El bobinado ondulado de hilo plano aumenta el factor de llenado y la eficiencia, lo que mejora la gestión térmica y reduce las pérdidas de cobre. Los fabricantes favorecen este método por su capacidad para mejorar la automatización y la coherencia en el montaje del estator.

Enrollado de agujas

La tecnología de bobinado por agujas aporta precisión y flexibilidad a la producción de estátores. El proceso utiliza la inserción automatizada de agujas para enrutar los cables con gran precisión, solucionando problemas como la baja eficiencia y la escasa precisión de los métodos tradicionales.

Control de alta precisión y automatización eficaz

Planificación dinámica de trayectorias para mejorar la calidad del bobinado

Integración del aprendizaje automático para la optimización de procesos

El bobinado por agujas permite optimizar electromagnéticamente los bobinados y admite una estratificación avanzada de los hilos. Sin embargo, el proceso puede enfrentarse a retos como gran dependencia de la mano de obra cualificadaLos problemas de mantenimiento también pueden causar retrasos en la producción, especialmente en la fabricación de grandes volúmenes. Los problemas de mantenimiento también pueden causar retrasos en la producción, especialmente en la fabricación de grandes volúmenes.

Bobinado de bobinas conformadas

El bobinado de bobinas conformadas consiste en dar forma a las bobinas con precisión antes de insertarlas en las ranuras del estator. Este método permite un mejor control de la colocación del hilo y mejora las características térmicas. Los fabricantes se benefician de tiempos de preparación más rápidos, índices de producción constantes y menor fatiga del operario.

Mayor rendimiento eléctrico gracias a las dimensiones controladas

Menor índice de desechos mediante un moldeado preciso de la bobina

Niveles de producción sostenibles para operaciones a gran escala

El bobinado de bobinas formadas admite los últimos avances en los tipos de proceso de bobinado del estator, incluido el llenado óptimo de ranuras y el mejor disipación del calor. Estas características contribuyen a aumentar la eficiencia y la vida útil del motor.

Características del bobinado del estator

Salient-Pole

Los devanados de polos salientes tienen polos que sobresalen del núcleo del estator. Este diseño aparece con frecuencia en las máquinas síncronas, especialmente en las que funcionan a velocidades bajas y medias. Los ingenieros valoran los devanados de polos salientes por su capacidad de ofrecer un control magnético preciso y un rendimiento flexible. Su geometría única influye tanto en la potencia de salida como en las características de potencia reactiva.

Los bobinados de polos salientes permiten un control avanzado de la dinámica de la máquina. Los operadores pueden ajustar la excitación y el ángulo de carga para optimizar el rendimiento en aplicaciones específicas.

No-Salient-Pole

Los bobinados de polos no salientes, también conocidos como bobinados de rotor cilíndrico, presentan una superficie de rotor lisa. Esta configuración permite un funcionamiento a alta velocidad y una integridad mecánica robusta. Los fabricantes suelen elegir devanados no salientes para entornos exigentes en los que la fiabilidad y la eficiencia son fundamentales.

| Tipo de aplicación | Motivo de la preferencia |

| Aplicaciones de alta velocidad | Estructura robusta y mayor integridad mecánica |

| Centrales térmicas | Adecuado para aplicaciones mecánicas de alta velocidad |

| Turbogeneradores de gas | Mayor resistencia mecánica y mejor refrigeración |

| Turbogeneradores | Simplicidad de diseño y robustez |

| Grandes motores industriales | Mayor rendimiento en situaciones de alta velocidad |

| Aplicaciones aeroespaciales | Necesario para operaciones de alta velocidad |

| Trenes de alta velocidad | Necesario para un funcionamiento eficaz a altas velocidades |

| Redes eléctricas | Esencial para la estabilidad y el rendimiento a alta velocidad |

Los bobinados de polos no salientes destacan en situaciones en las que la velocidad y la durabilidad son lo más importante. Su diseño minimiza las vibraciones y favorece una refrigeración eficiente, lo que los hace ideales para sistemas industriales y de transporte a gran escala.

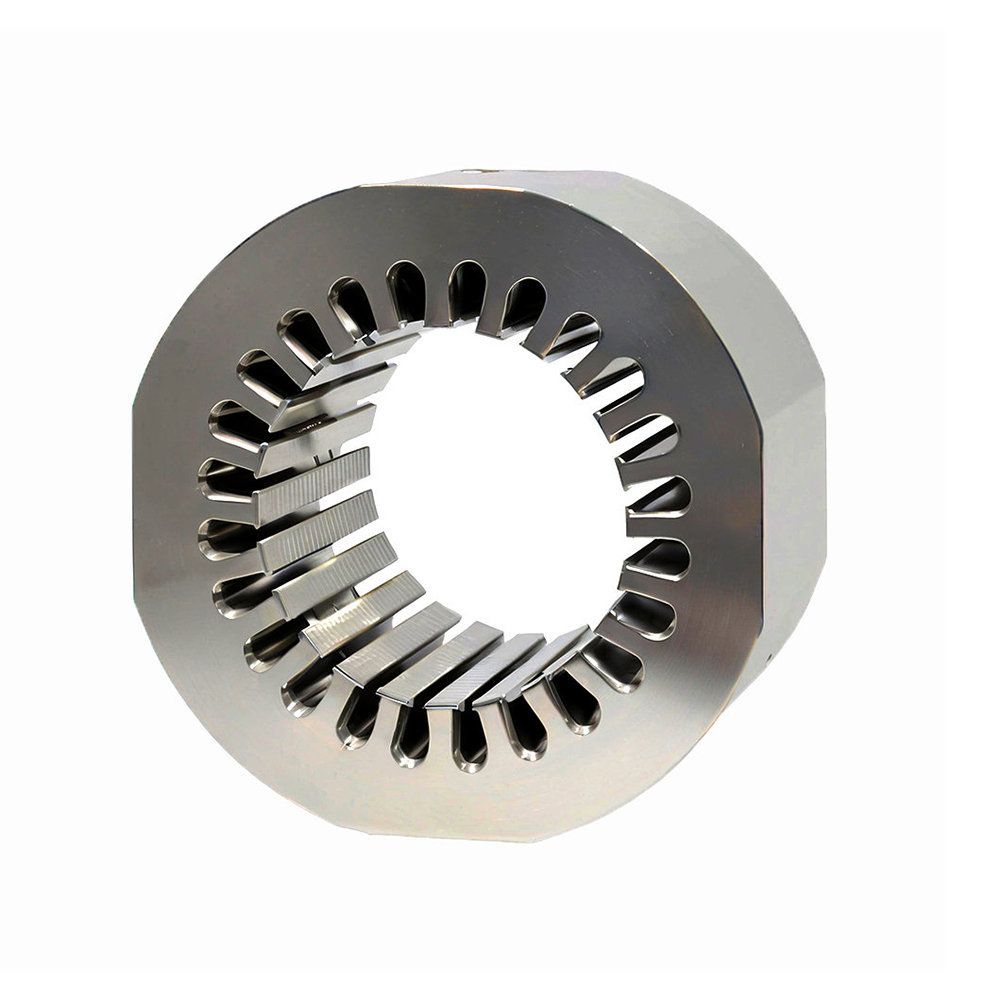

Cable plano

Los devanados planos representan un avance moderno en los tipos de proceso de bobinado del estator. Este enfoque utiliza cables en forma de cinta en lugar de los conductores redondos tradicionales, lo que se traduce en varias ventajas de rendimiento. El aumento de la superficie mejora la disipación del calor y permite un diseño más compacto del motor. Los ingenieros consiguen mayores índices de llenado de ranuras, lo que aumenta la densidad de potencia y la eficiencia.

Los devanados planos reducen la resistencia eléctrica y mejoran la eficiencia global del motor. La estructura compacta favorece una mejor gestión térmica, pero una mayor densidad de potencia exige estrategias de refrigeración eficaces.

Alto índice de llenado de ranuras, a menudo superior a 70%aumenta la densidad de potencia y mejora la disipación del calor.

La mayor capacidad de disipación del calor se debe a la menor resistencia térmica en comparación con los estatores de alambre redondo.

La mayor capacidad de par motor permite aumentar el espacio del rotor y mejorar la potencia máxima.

| Aspecto | Descripción |

| Factor de llenado de ranuras | Los bobinados de hilo plano proporcionan un alto factor de llenado de ranuras, lo que mejora la densidad de potencia y la eficiencia. |

| Complejidad de la pérdida de CA | Los cálculos de las pérdidas en corriente alterna son más complejos para los cables planos, especialmente a altas frecuencias debido a las corrientes parásitas. |

| Disipación del calor | La estructura compacta del cable plano mejora la disipación del calor, pero una mayor densidad de potencia aumenta las cargas térmicas. |

| Necesidades de gestión térmica | Se necesitan estrategias eficaces de gestión térmica para evitar el sobrecalentamiento y mantener el rendimiento. |

Los devanados planos siguen dando forma al futuro del diseño de motores eléctricos, ofreciendo soluciones para aplicaciones que exigen alta eficiencia y una gestión térmica avanzada.

La selección del proceso correcto de bobinado del estator determina la eficiencia, el par y la fiabilidad del motor. Cada método ofrece ventajas y compensaciones únicas:

| Tipo de bobinado | Ventajas | Desventajas |

| Bobinado centrado | Más fácil de producir, menos uso de cobre, alta densidad de par | Más ondulación del par |

| Bobinado disperso | Campo electromagnético más suave, ruido reducido | Fabricación más compleja, voladizos de bobinado más largos |

Los ingenieros deben sopesar factores como los requisitos de producción, las necesidades de equipamiento y las exigencias de la aplicación. Por ejemplo, el alto relleno de las ranuras aumenta la densidad de par pero complica la fabricación. La elección correcta garantiza un rendimiento óptimo para aplicaciones que van desde electrodomésticos hasta compresores industriales.

PREGUNTAS FRECUENTES

¿Cuál es la principal diferencia entre bobinado concentrado y distribuido?

El bobinado distribuido reparte las bobinas por varias ranuras, creando un campo magnético más suave. El bobinado concentrado coloca las bobinas en dientes individuales, lo que aumenta la ondulación del par. Los ingenieros eligen el bobinado distribuido para motores de alto rendimiento y el bobinado concentrado para diseños compactos y rentables.

Consejo: El bobinado distribuido reduce el ruido electromagnético en los vehículos eléctricos.

¿Por qué los fabricantes prefieren bobinados planos en los motores modernos?

Los devanados planos ofrecen mayores índices de llenado de ranuras y una mejor disipación del calor. Este diseño aumenta la densidad de potencia y la eficiencia. Los fabricantes utilizan bobinados planos en aplicaciones que exigen un tamaño compacto y una gestión térmica avanzada, como los vehículos eléctricos y la robótica.

| Característica | Bobinado de alambre plano |

| Índice de ocupación de ranuras | Alta |

| Disipación del calor | Excelente |

| Eficacia | Mejorado |

¿Cómo mejora el bobinado de doble capa el rendimiento del motor?

El bobinado de doble capa coloca dos lados de bobina en cada ranura. Esta disposición mejora el equilibrio magnético y la eficiencia. Los ingenieros utilizan el bobinado de doble capa en sistemas trifásicos para conseguir un mejor par motor y un funcionamiento más suave.

¿Puede la tecnología de bobinado de agujas aumentar la velocidad de producción?

La tecnología de bobinado por aguja automatiza la colocación del alambre con gran precisión. Este proceso reduce el trabajo manual y aumenta la uniformidad. Los fabricantes consiguen ritmos de producción más rápidos y una mayor calidad de bobinado, especialmente en el montaje de motores a gran escala.

Nota: El bobinado automático de agujas minimiza los errores humanos y admite diseños de motor avanzados.