Quels sont les principaux types de procédés de bobinage du stator et leurs caractéristiques ?

Les processus de bobinage du stator sont essentiels pour optimiser les performances des moteurs électriques, en équilibrant l'efficacité, le coût et la complexité. Les enroulements à couche unique sont simples, idéaux pour les applications à faible puissance, tandis que les enroulements à double couche renforcent la robustesse magnétique pour les besoins de haute performance. Les enroulements distribués produisent un fonctionnement plus doux et réduisent le bruit, ce qui convient aux moteurs de précision tels que les véhicules électriques, tandis que les enroulements concentrés excellent dans les conceptions compactes et sensibles aux coûts. Les méthodes avancées telles que les enroulements à fil plat repoussent les limites de l'efficacité avec des facteurs de remplissage des fentes plus élevés et une meilleure gestion thermique. Les technologies telles que le bobinage par aiguille automatisent la précision, augmentant ainsi la vitesse et la régularité de la production. Le choix du type de bobinage approprié dépend des exigences spécifiques de l'application, chaque méthode offrant des avantages uniques pour répondre aux normes de performance des moteurs modernes.

Les ingénieurs et les fabricants ont le choix entre plusieurs types de processus de bobinage du stator, chacun offrant des caractéristiques uniques pour la performance des moteurs électriques. Les options les plus courantes sont les suivantes enroulements à une ou deux couchesLes technologies d'enroulement des fils plats sont également très avancées, avec des conceptions de pôles saillants et non saillants.

| Type d'enroulement | Points forts |

| Enroulement monocouche | Simplification de la fabrication |

| Enroulement double couche | Améliore le champ magnétique |

| Enroulement du mât salé | Permet un contrôle magnétique précis |

| Enroulement non sallientaire | Simplicité structurelle |

| Bobinage de fils plats | L'innovation au service de l'efficacité |

Les stators monophasés sont souvent utilisés pour les petits générateurs et les équipements commerciaux légers, tandis que les stators triphasés dominent les applications industrielles et à grande échelle. en raison d'une efficacité et d'une puissance supérieures.

Principaux enseignements

Comprendre les différences entre types de bobinage. Les enroulements à simple couche sont simples et rentables, tandis que les enroulements à double couche améliorent l'efficacité et l'équilibre magnétique.

Choisissez le bon bobinage pour votre application. Les enroulements concentrés conviennent aux moteurs compacts, tandis que les enroulements distribués excellent dans les scénarios à haute performance tels que les véhicules électriques.

Envisagez des méthodes avancées telles que le bobinage à fil plat. Cette approche moderne améliore la dissipation de la chaleur et la densité de puissance, ce qui la rend idéale pour les moteurs compacts et efficaces.

Utiliser la technologie de l'enroulement par aiguille pour plus de précision. L'enroulement automatisé des aiguilles augmente la vitesse et la régularité de la production, réduisant ainsi le travail manuel lors de l'assemblage des moteurs.

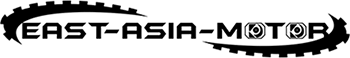

Types de processus de bobinage du stator

Les performances des moteurs électriques dépendent fortement de la les types de processus de bobinage du stator utilisés au cours de la fabrication. Chaque procédé présente des caractéristiques structurelles et opérationnelles uniques. La compréhension de ces différences aide les ingénieurs à sélectionner la méthode d'enroulement la plus appropriée pour des applications spécifiques. Les principales catégories comprennent l'enroulement concentré, l'enroulement distribué, l'enroulement en simple couche et l'enroulement en double couche. Les sections suivantes fournissent un aperçu détaillé de chaque type.

Enroulement concentré

L'enroulement concentré se distingue par son arrangement spécifique et l'adaptation à certaines combinaisons d'encoches et de pôles. Les fabricants choisissent souvent ce type de processus de bobinage du stator pour sa simplicité et sa rentabilité.

Bobinages concentrés caractéristique bobines enroulées autour de chaque dent.

La faisabilité de ce processus dépend de la relation entre le nombre de créneaux et de pôles.

Cette méthode permet de réduire les pertes et d'optimiser les performances, mais elle fonctionne mieux avec les combinaisons conventionnelles fente-pôle.

| Fonctionnalité | Enroulement concentré | Enroulement distribué |

| Structure | Chaque bobine s'enroule autour d'une seule dent | Bobines réparties sur plusieurs fentes ou dents |

| Forme de l'arrière-EMF | Trapézoïdale | Sinusoïdale |

| Harmoniques | Contenu harmonique plus élevé | Distorsion harmonique plus faible |

| Ondulation du couple | Plus d'ondulation du couple | Sortie de couple plus régulière |

| Utilisation du cuivre | Longueur de bobine plus courte | Bobinages distribués plus longs et plus élevés |

| Gestion thermique | Chauffage localisé | Meilleure répartition thermique |

| Coût de fabrication | Plus bas, plus simple à automatiser | Disposition plus élevée et plus complexe |

| Applications idéales | Moteurs compacts et peu coûteux (par exemple, appareils électroménagers) | Moteurs à haute performance (par exemple, VE, robotique) |

Le bobinage concentré offre une solution pratique pour les moteurs compacts et peu coûteux, mais il introduit un contenu harmonique et une ondulation du couple plus élevés que les autres types de processus de bobinage du stator.

Enroulement distribué

L'enroulement distribué répartit les bobines sur plusieurs fentes, créant ainsi un champ magnétique plus uniforme. Cette approche améliore plusieurs paramètres clés de performance et est courante dans les moteurs électriques à haute performance.

| Élément de comparaison | Enroulement concentré | Enroulement distribué |

| Structure | Bobines placées dans des emplacements spécifiques | Bobinages répartis sur plusieurs emplacements |

| Processus d'enroulement | Processus simple, adapté à l'automatisation | Complexe, plus difficile à insérer |

| Champ magnétique | Plus concentré, plus grande fluctuation | Fonctionnement plus uniforme et plus souple |

| Ondulation du couple | Ondulation plus importante (couple cogging évident) | Couple stable, idéal pour la précision |

| Bruit électromagnétique | Bruit plus élevé, nécessité d'un amortissement supplémentaire | Fonctionnement plus silencieux |

| Mesure de la performance | Description de l'amélioration |

| Efficacité | Augmentation du rendement global et réduction de la distorsion harmonique grâce à une distribution uniforme du champ magnétique. |

| Ondulation du couple | Production d'un couple plus régulier avec des fluctuations minimisées, ce qui permet un fonctionnement plus silencieux. |

| Performances de refroidissement | Amélioration de l'efficacité du refroidissement grâce à une meilleure circulation de l'air et à une dissipation uniforme de la chaleur dans le moteur. |

Le bobinage distribué excelle dans les applications où le bon fonctionnement, l'efficacité et la réduction du bruit sont essentiels. Ce type de processus de bobinage du stator est souvent utilisé dans les véhicules électriques et la robotique.

Enroulement monocouche

Le bobinage simple couche utilise une bobine par fente, ce qui permet une conception simple et compacte. Cette méthode est particulièrement appréciée pour les moteurs à faible puissance et à faible tension.

| Fonctionnalité | Description |

| Bobine par fente | Une bobine par fente, conception simple |

| Tournants | Moins de virages, compact et efficace |

| Application | Utilisé dans les moteurs à faible puissance et à faible tension |

| Coût de fabrication | Fabrication plus facile et plus rentable |

Les enroulements monocouche sont idéaux pour les petits moteurs à courant alternatif, les appareils à basse tension et les projets axés sur la rentabilité.

Ils fournissent un une solution pratique et économique pour la conception de moteurs électriques où la simplicité, le coût et la taille sont prioritaires.

Ce type de processus de bobinage du stator reste un choix de premier ordre pour les fabricants qui cherchent à minimiser les coûts de production sans sacrifier la fonctionnalité de base.

Enroulement double couche

L'enroulement double couche place deux côtés de la bobine dans chaque fente, ce qui améliore l'équilibre magnétique et l'efficacité. Cette structure est mieux adaptée aux systèmes triphasés et aux applications à haute performance.

| Fonctionnalité | Enroulement à couche unique | Enroulement double couche |

| Structure | Un conducteur s'enroule en continu par couche | Deux côtés de la bobine partagent la même fente |

| Efficacité | Convient aux bobines simples, au remplissage des fentes inférieures | Améliore l'équilibre magnétique, mieux adapté aux systèmes triphasés |

| Coût | Généralement plus faible en raison d'une conception plus simple | Plus élevé en raison de la complexité accrue et des matériaux utilisés |

| Défi | Explication |

| Isolation supplémentaire | Nécessite un séparateur entre les côtés de la bobine, ce qui prend de l'espace qui pourrait être utilisé pour le cuivre. |

| Espacement des bobines | Les extrémités des enroulements à double couche sont plus proches les unes des autres, ce qui nécessite une meilleure isolation. |

| Augmentation du nombre de bobines | L'enroulement en double couche permet de doubler le nombre de bobines à mettre en ruban, ce qui complique le processus de fabrication. |

Le cuivre épargné des bobines intérieures plus petites est compensé par le cuivre supplémentaire nécessaire pour les bobines extérieures.

Les enroulements concentriques sont généralement plus faciles à fabriquer pour les stators de petit diamètre en raison de la complexité réduite de la pose des bobines.

L'installation de bobines de différentes longueurs et de différents tours ajoute à la complexité.

Le bobinage double couche augmente la complexité et le coût du stator, mais il améliore l'efficacité et les performances magnétiques. Ce type de processus de bobinage du stator est essentiel pour les applications industrielles et commerciales exigeantes.

Méthodes de bobinage avancées

Enroulement de lames

L'enroulement par recouvrement relie les conducteurs de sorte que le nombre de chemins parallèles soit égal au nombre de pôles. Cette méthode est utilisée le plus souvent dans les machines à basse tension et à courant élevé. Les ingénieurs choisissent un enroulement simplex, duplex ou triplex, en fonction des exigences de l'application en matière de courant.

| Aspect | Description |

| Définition | Connecte les conducteurs de manière à ce que les chemins parallèles et les pôles soient en nombre égal. |

| Applications | Utilisé dans les machines à basse tension et à courant élevé |

| Les types | Simplex, Duplex, Triplex |

L'enroulement en nappe offre des performances robustes pour les moteurs industriels qui exigent un courant élevé. La disposition permet une réparation et une maintenance aisées, ce qui en fait un choix fiable pour les équipements lourds.

Enroulement de la vague

L'enroulement ondulatoire diffère de l'enroulement à tour de rôle pour les deux raisons suivantes disposition des bobines et le flux de courant. Dans l'enroulement ondulé, chaque bobine se connecte à des segments non adjacents, ce qui crée seulement deux chemins parallèles, quel que soit le nombre de pôles. Cette conception convient aux applications à haute tension et à faible courant.

| Fonctionnalité | Enroulement de lames | Enroulement de la vague |

| Disposition des bobines | Segments adjacents | Segments non adjacents |

| Débit actuel | Plusieurs voies parallèles | Deux voies parallèles |

| Adéquation de l'application | Faible tension, courant élevé | Haute tension, faible courant |

L'enroulement ondulatoire est utilisé dans les alternateurs automobiles, les générateurs de démarrage et les moteurs des véhicules électriques modernes. Cette méthode prend en charge les enroulements distribués et non distribués, ce qui offre une grande souplesse de conception. L'enroulement ondulatoire à fil plat augmente le facteur de remplissage et l'efficacité, ce qui améliore la gestion thermique et réduit les pertes de cuivre. Les fabricants privilégient cette méthode pour sa capacité à améliorer l'automatisation et la cohérence de l'assemblage du stator.

Enroulement de l'aiguille

La technologie du bobinage à l'aiguille apporte précision et flexibilité à la production de stators. Le processus utilise l'insertion automatisée d'aiguilles pour acheminer les fils avec une grande précision, ce qui permet de relever des défis tels que le manque d'efficacité et de précision des méthodes traditionnelles.

Contrôle de haute précision et automatisation efficace

Planification dynamique des trajectoires pour une meilleure qualité de bobinage

Intégration de l'apprentissage automatique pour l'optimisation des processus

Le bobinage à l'aiguille permet d'optimiser les enroulements électromagnétiques et de soutenir la stratification avancée des fils. Cependant, le processus peut être confronté à des défis tels que forte dépendance à l'égard de la main-d'œuvre qualifiéeLes problèmes de maintenance peuvent également entraîner des retards de production, en particulier dans le cas d'une fabrication en grande série. Les problèmes de maintenance peuvent également entraîner des retards de production, en particulier dans le cas d'une fabrication en grande série.

Enroulement de bobines formées

Le bobinage en forme consiste à façonner les bobines avec précision avant de les insérer dans les fentes du stator. Cette approche permet de mieux contrôler le placement des fils et d'améliorer les caractéristiques thermiques. Les fabricants bénéficient de temps d'installation plus courts, de taux de production constants et d'une réduction de la fatigue de l'opérateur.

Amélioration des performances électriques grâce à des dimensions contrôlées

Des taux de rebut plus faibles grâce à une mise en forme précise de la bobine

Niveaux de production durables pour les opérations à grande échelle

Le bobinage en forme supporte les dernières avancées dans les types de processus de bobinage du stator, y compris le remplissage optimal des fentes et la formation de l'âme du stator, ainsi que la formation de l'âme du stator. une meilleure dissipation de la chaleur. Ces caractéristiques contribuent à une plus grande efficacité et à une plus longue durée de vie du moteur.

Caractéristiques du bobinage du stator

Salient-Pole

Les enroulements à pôles saillants comportent des pôles qui dépassent du noyau du stator. Cette conception apparaît fréquemment dans les machines synchrones, en particulier celles qui fonctionnent à des vitesses faibles ou moyennes. Les ingénieurs apprécient les enroulements à pôles saillants pour leur capacité à fournir un contrôle magnétique précis et des performances flexibles. La géométrie unique influence à la fois la puissance de sortie et les caractéristiques de puissance réactive.

Les enroulements à pôles saillants permettent un contrôle avancé de la dynamique de la machine. Les opérateurs peuvent ajuster l'excitation et l'angle de charge afin d'optimiser les performances pour des applications spécifiques.

Poteau non salissant

Les enroulements à pôles non saillants, également connus sous le nom d'enroulements de rotor cylindrique, présentent une surface de rotor lisse. Cette configuration permet un fonctionnement à grande vitesse et une intégrité mécanique robuste. Les fabricants choisissent souvent des enroulements à pôles non saillants pour les environnements exigeants où la fiabilité et l'efficacité sont essentielles.

| Type d'application | Raison de la préférence |

| Applications à grande vitesse | Structure robuste et intégrité mécanique supérieure |

| Centrales thermiques | Convient aux applications mécaniques à grande vitesse |

| Générateurs de turbines à gaz | Plus grande résistance mécanique et meilleur refroidissement |

| Turbo générateurs | Simplicité de conception et robustesse |

| Grands moteurs industriels | Performances accrues dans les scénarios à grande vitesse |

| Applications aérospatiales | Nécessaire pour les opérations à grande vitesse |

| Trains à grande vitesse | Nécessaire pour un fonctionnement efficace à grande vitesse |

| Réseaux électriques | Essentiel pour la stabilité et la performance des systèmes à grande vitesse |

Les enroulements à pôles non saillants excellent dans les scénarios où la vitesse et la durabilité sont les plus importantes. Leur conception minimise les vibrations et favorise un refroidissement efficace, ce qui les rend idéaux pour les systèmes industriels et de transport à grande échelle.

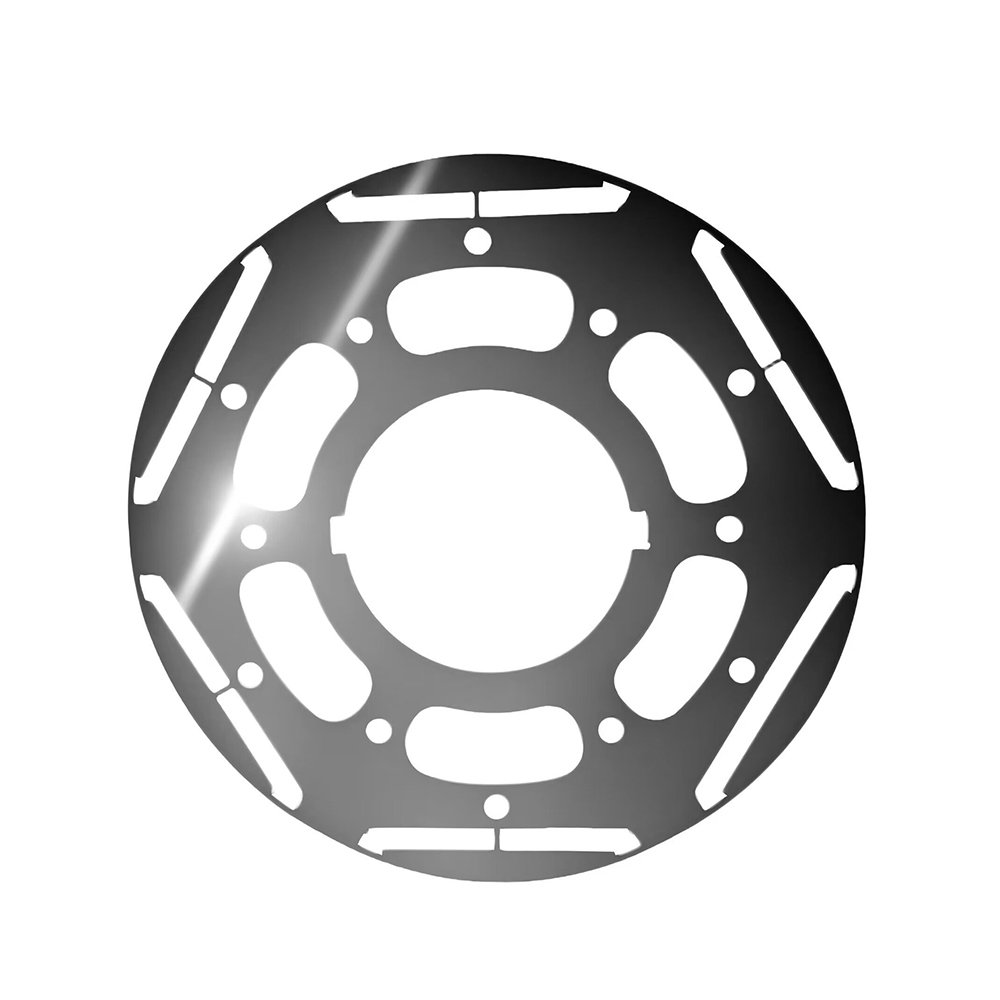

Fil plat

Les enroulements à fil plat représentent une avancée moderne dans les types d'enroulements à fil plat. processus de bobinage du stator. Cette approche utilise des fils en forme de ruban au lieu des conducteurs ronds traditionnels, ce qui se traduit par plusieurs avantages en termes de performances. L'augmentation de la surface améliore la dissipation de la chaleur et permet une conception plus compacte du moteur. Les ingénieurs obtiennent des taux de remplissage des fentes plus élevés, ce qui augmente la densité de puissance et l'efficacité.

Les enroulements à fil plat réduisent la résistance électrique et améliorent le rendement global du moteur. La structure compacte permet une meilleure gestion thermique, mais la densité de puissance plus élevée exige des stratégies de refroidissement efficaces.

Taux de remplissage des fentes élevé, souvent supérieur à 70%La densité de puissance et la dissipation de la chaleur s'en trouvent améliorées.

Une plus grande capacité de dissipation de la chaleur résulte de la réduction de la résistance thermique par rapport aux stators à fil rond.

L'amélioration de la capacité de couple de puissance permet d'augmenter l'espace du rotor et d'améliorer le rendement maximal.

| Aspect | Description |

| Facteur de remplissage des fentes | Les enroulements en fil plat offrent un facteur de remplissage élevé des fentes, ce qui améliore la densité de puissance et l'efficacité. |

| Complexité de la perte de CA | Les calculs de perte en courant alternatif sont plus complexes pour les fils plats, en particulier à haute fréquence en raison des courants de Foucault. |

| Dissipation de la chaleur | La structure compacte du fil plat améliore la dissipation de la chaleur, mais la densité de puissance plus élevée augmente les charges thermiques. |

| Besoins en matière de gestion thermique | Des stratégies de gestion thermique efficaces sont nécessaires pour éviter la surchauffe et maintenir les performances. |

Les enroulements à fil plat continuent de façonner l'avenir de la conception des moteurs électriques, offrant des solutions pour les applications qui exigent un rendement élevé et une gestion thermique avancée.

Le choix du bon procédé de bobinage du stator détermine le rendement, le couple et la fiabilité du moteur. Chaque méthode offre des avantages et des compromis uniques :

| Type d'enroulement | Avantages | Inconvénients |

| Enroulement ciblé | Plus facile à produire, moins d'utilisation de cuivre, haute densité de couple | Plus d'ondulation du couple |

| Enroulement dispersé | Champ électromagnétique plus lisse, bruit réduit | Une fabrication plus complexe, des porte-à-faux d'enroulement plus longs |

Les ingénieurs doivent tenir compte de facteurs tels que les exigences de production, les besoins en équipement et les demandes d'application. Par exemple, le remplissage élevé des fentes augmente la densité du couple mais complique la fabrication. Le bon choix garantit des performances optimales pour des applications allant des appareils ménagers aux compresseurs industriels.

FAQ

Quelle est la principale différence entre l'enroulement concentré et l'enroulement distribué ?

Le bobinage distribué répartit les bobines sur plusieurs fentes, créant ainsi un champ magnétique plus régulier. Le bobinage concentré place les bobines sur des dents individuelles, ce qui augmente l'ondulation du couple. Les ingénieurs choisissent le bobinage distribué pour les moteurs à hautes performances et le bobinage concentré pour les conceptions compactes et rentables.

Conseil : L'enroulement distribué réduit le bruit électromagnétique dans les véhicules électriques.

Pourquoi les fabricants préfèrent-ils les enroulements à fil plat dans les moteurs modernes ?

Les enroulements à fil plat offrent des taux de remplissage des fentes plus élevés et une meilleure dissipation de la chaleur. Cette conception permet d'augmenter la densité de puissance et l'efficacité. Les fabricants utilisent les enroulements à fil plat dans des applications qui exigent une taille compacte et une gestion thermique avancée, telles que les véhicules électriques et la robotique.

| Fonctionnalité | Bobinage de fils plats |

| Taux de remplissage des créneaux | Haut |

| Dissipation de la chaleur | Excellent |

| Efficacité | Améliorée |

Comment le bobinage double couche améliore-t-il les performances du moteur ?

L'enroulement double couche place deux côtés de la bobine dans chaque fente. Cette disposition améliore l'équilibre magnétique et l'efficacité. Les ingénieurs utilisent le bobinage double couche dans les systèmes triphasés pour obtenir un meilleur couple et un fonctionnement plus régulier.

La technologie de l'enroulement par aiguilles peut-elle augmenter la vitesse de production ?

La technologie de l'enroulement à l'aiguille automatise le placement des fils avec une grande précision. Ce processus réduit le travail manuel et augmente la cohérence. Les fabricants obtiennent des taux de production plus rapides et une meilleure qualité de bobinage, en particulier dans l'assemblage de moteurs à grande échelle.

Note : L'enroulement automatisé de l'aiguille minimise l'erreur humaine et permet de concevoir des moteurs avancés.