1. Poinçonnage simple

Le poinçonnage d'une ligne de contour continue (avec au plus une rupture) à chaque fois. Par exemple, les trous d'arbre et les rainures de clavette, une fente de stator ou une fente de rotor. Les avantages du poinçonnage simple sont que la matrice de poinçonnage simple a une structure simple, est facile à fabriquer et a une bonne polyvalence ; le travail de préparation de la production est simple et le tonnage de la machine de poinçonnage est faible. Son inconvénient est que le processus de poinçonnage est effectué plusieurs fois, ce qui entraînera inévitablement des erreurs dans la concentricité des cercles intérieurs et extérieurs du poinçonnage du stator, ainsi que des erreurs d'indexation de la fente du stator et de la fente du rotor. Le poinçonnage unique est principalement utilisé dans la production de pièces uniques ou de petites séries, ce qui permet de réduire le temps et le coût de la préparation de l'outillage. En outre, le poinçonnage simple est souvent utilisé lorsqu'il n'y a pas assez de machines de poinçonnage à grand tonnage.

2. Poinçonnage multiple

Poinçonnage de plusieurs lignes de contour continues à chaque fois. Le trou de l'arbre, la rainure de clavette et la fente d'équilibrage sur le trou de l'arbre, ainsi que toutes les fentes du rotor peuvent être poinçonnés en une seule fois. Il est également possible de poinçonner les cercles intérieurs et extérieurs de la tôle du stator en une seule fois. Les avantages du poinçonnage composé sont une productivité élevée de la main-d'œuvre et une bonne qualité des tôles. Les inconvénients sont que le processus de fabrication des matrices composées est relativement compliqué, que les heures de travail sont longues, que le coût est élevé et qu'une machine de poinçonnage de grand tonnage est nécessaire. Le poinçonnage composé est principalement utilisé dans la production de masse.

3. Poinçonnage progressif

Combinez plusieurs matrices simples ou composées et disposez-les en ligne droite à la même distance. La matrice supérieure est installée sur le même siège de matrice supérieure et la matrice inférieure est installée sur le même siège de matrice inférieure pour former une paire de matrices progressives. L'avantage du poinçonnage progressif est la productivité élevée de la main-d'œuvre, et l'inconvénient est que les matrices progressives sont difficiles à fabriquer. Le poinçonnage progressif est principalement utilisé pour la production en masse de petits et micro-moteurs, car la taille des tôles de moteurs de grande capacité est importante. Pour disposer plusieurs matrices, la poinçonneuse doit avoir un grand tonnage et un grand banc de travail. Le poinçonnage progressif ne peut jouer ses avantages qu'avec l'utilisation de bobines.

4. Processus de poinçonnage oscillant :

Grâce à l'alimentation continue des bobines d'acier et au réglage de l'angle excentrique de la matrice, le poinçonnage et le découpage synchrones des tôles du stator et du rotor sont réalisés. Le processus de base est le suivant :

Découpage de bobines d'acier : Utiliser une dérouleuse et une planeuse pour prétraiter les bobines d'acier au silicium afin de garantir la planéité du matériau (planéité ≤0,1mm/100mm).

Poinçonnage oscillant : Tôle de stator : Grâce au contrôle de l'angle excentrique de la matrice, le poinçonnage composite du cercle extérieur, de la rainure de clavette (précision de positionnement ±0,05 mm), de la rainure d'équilibrage (élimination du déséquilibre dynamique), de la rainure en queue d'aronde (verrouillage par chevauchement) et de la rainure de marquage (alignement de l'assemblage) est réalisé en une seule fois.

Tôle de rotor : L'angle excentrique permet d'ajuster la distribution du profil de la dent et de perforer de manière synchronisée les feuilles de rotor avec les rainures de la dent. La précision du profil de la dent est ≤0,06 mm, la bavure supérieure de la dent est ≤0,04 mm (taux de réussite de l'équilibre dynamique satisfaisant ≥98%).

Tri automatique : Après l'emboutissage, les tôles du stator et du rotor sont séparées par un manipulateur ou un dispositif pneumatique afin d'éviter les risques de déformation dus à une intervention manuelle.

Les méthodes de poinçonnage susmentionnées ont chacune leurs propres avantages et inconvénients et leur propre champ d'application. Elles doivent être combinées de manière appropriée en fonction de la taille du lot de production de l'usine, de la capacité de fabrication des moules, des conditions de l'équipement de poinçonnage, etc., tout en s'efforçant d'améliorer la productivité du travail et la qualité du poinçonnage, afin de tirer pleinement parti de leurs avantages respectifs, d'éviter les inconvénients et de répondre aux besoins du développement de la production.

5. Le processus de poinçonnage à grande vitesse est une technologie qui utilise une machine de poinçonnage à grande vitesse.

(la vitesse de poinçonnage atteint généralement 200~1500 fois/minute) avec une matrice progressive de précision pour réaliser le poinçonnage, le formage, le laminage et d'autres processus de feuilles métalliques (telles que les feuilles d'acier au silicium) en peu de temps. Son objectif principal est d'assurer une production efficace, de haute précision et à grande échelle de feuilles de noyau de moteur.

6. Poinçonnage à grande vitesse

1. Les tôles d'acier au silicium (acier électrique) sont utilisées comme matières premières et conviennent aux noyaux de moteurs en raison de leur haute perméabilité magnétique et de leur faible perte de fer.

Le matériau est généralement fourni en continu sous forme de bobines afin d'assurer la continuité de la production à grande vitesse.

2. Alimentation et positionnement

Un système d'alimentation servo est utilisé pour contrôler avec précision la vitesse d'alimentation et la position du matériau.

Le positionnement de haute précision est assuré par des capteurs optiques ou mécaniques qui garantissent la précision de la position de poinçonnage.

3. Emboutissage et formage

Sur une poinçonneuse à grande vitesse, les éléments suivants sont exécutés en séquence à travers une matrice progressive à plusieurs stations :

Poinçonnage : Poinçonnage des fentes de noyau, des trous d'arbre, des trous de positionnement, etc.

Blanking (découpage) : Formation du contour extérieur du noyau.

Rivetage d'empilage (en option) : empiler directement les feuilles de noyau pendant le processus d'estampage pour former un groupe d'empilage (ce qui réduit le processus d'empilage ultérieur).

3. Déchargement et collecte

Les déchets après l'estampage sont automatiquement évacués par le système d'évacuation des matrices.

Les feuilles de noyau finies sont collectées par des bandes transporteuses ou des manipulateurs, et certains processus peuvent permettre un empilage automatique.

4. Contrôle de la qualité

Les équipements d'inspection en ligne (tels que les systèmes visuels) contrôlent en temps réel la précision des dimensions, les bavures, les défauts de surface, etc.

1. Vitesse de poinçonnage élevée et grande efficacité

La vitesse de poinçonnage peut atteindre des centaines, voire des milliers de fois par minute, ce qui convient à la production de masse. Par exemple, une machine de poinçonnage à grande vitesse peut produire des millions de noyaux par an.

2. Haute précision et cohérence

La précision du moule atteint ±0,002 mm et l'erreur de taille de la feuille de noyau est contrôlée au niveau du micron. La conception multiposte du moule progressif garantit la synchronisation et la cohérence de chaque processus.

3. Utilisation élevée des matériaux

En optimisant la conception de l'agencement (comme l'agencement rotatif et l'agencement emboîté), en réduisant les déchets d'angle, le taux d'utilisation des tôles d'acier au silicium peut atteindre plus de 90%.

"La deuxième étape consiste à positionner la feuille de poinçonnage du stator avec le cercle intérieur, la marque d'orientation est orientée et toutes les fentes du stator, les fentes en queue d'aronde et les fentes de marquage sur le cercle extérieur sont poinçonnées à nouveau ; la troisième étape consiste à positionner la feuille de poinçonnage du rotor avec le trou de l'arbre,

1) Productivité élevée de la main-d'œuvre ;

2) Peut être coupé par emboîtement, le taux d'utilisation de la tôle d'acier au silicium est élevé ;

3) Les fentes du stator et du rotor sont découpées en même temps que leurs fentes de marquage respectives, et la qualité de la tôle découpée est bonne ;

4) Les cercles intérieurs et extérieurs de la tôle perforée du stator sont découpés en même temps, et la coaxialité peut être facilement assurée par le moule ;

5) Il est facile de réaliser l'automatisation d'une seule machine, c'est-à-dire que le robot alimente et le robot prend le matériau ;

6) Les fentes du stator et du rotor peuvent être poinçonnées à nouveau sur deux poinçonneuses en même temps, ce qui raccourcit le cycle de traitement par rapport au premier schéma. L'inconvénient est que si la plaque de positionnement du cercle intérieur est usée pendant le nouveau poinçonnage de la fente du stator, la circonférence du fond de la fente ne sera pas centrée sur le cercle intérieur. Lors de l'empilage, le pneu d'expansion du cercle intérieur est utilisé comme référence, ce qui rend le trou de la fente inégal.

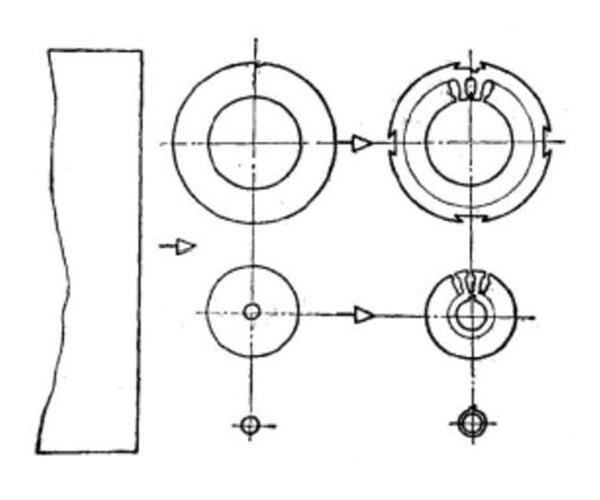

"One drop three" re-punching:d'abord déposer le matériau, puis poinçonner la fente. Elle est divisée en trois étapes (figure 3-20) : la première étape est "une goutte trois", c'est-à-dire qu'elle consiste à poinçonner à nouveau le cercle intérieur et le cercle extérieur de la feuille de poinçonnage du stator (y compris la marque d'orientation sur le cercle extérieur de la feuille de poinçonnage du stator) et le trou de traitement sur la feuille de poinçonnage du rotor ;

La deuxième étape consiste à positionner la tôle perforée du stator avec le cercle intérieur:La troisième étape consiste à positionner la feuille de poinçonnage du rotor avec le trou de traitement et à poinçonner à nouveau toutes les fentes du rotor, les trous de l'arbre et les rainures de clavette sur les trous de l'arbre. Ce schéma présente les mêmes avantages et inconvénients que le deuxième schéma. Étant donné que la tôle du rotor est positionnée avec le trou de traitement sur la tôle de poinçonnage du rotor lors du repoinçonnage, la plaque de positionnement grossier du cercle extérieur sur la matrice inférieure ne nécessite pas une grande précision, a une structure simple et est facile à fabriquer ; la plaque de positionnement grossier du cercle extérieur peut être transformée en demi-cercle, ce qui est facile à alimenter et relativement sûr. Cependant, la matrice de découpage et la matrice de poinçonnage du rotor sont plus compliquées en raison de la surface de trou de traitement supplémentaire sur la tôle de poinçonnage du rotor.

Figure 3-20 Re-punching, d'abord blanking (one blank three), puis punching slots (fentes de perforation)