Relever les défis du moulage : Assurer la qualité des rotors chez East-Asia Motor Manufacturing

Cet article décrit la résolution réussie par East-Asia Motor Manufacturing de problèmes de qualité dans les rotors en aluminium moulé pour un client important. En mettant en œuvre une surveillance avancée du processus, en optimisant les paramètres de coulée et en améliorant la conception des moules, l'équipe a éliminé efficacement les cavités, les bulles et les écarts de poids. L'analyse continue des données et le travail d'équipe ont joué un rôle essentiel dans l'amélioration de la fiabilité et de la cohérence des produits. Cette initiative a non seulement renforcé la confiance des clients, mais aussi l'engagement de l'entreprise en faveur de l'excellence dans la production de composants de moteurs. L'expérience souligne l'importance d'un contrôle méticuleux des processus et d'un effort de collaboration pour relever les défis de la fabrication dans un paysage industriel concurrentiel.

Chez East-Asia Motor Manufacturing, notre quête inébranlable de l'excellence nous pousse à améliorer les performances et la qualité de chaque produit que nous fabriquons. En tant que technicien de première ligne, je comprends bien que chaque paramètre est lié de manière cruciale à la fiabilité du produit final et à la satisfaction du client. Récemment, au cours de notre collaboration avec un client important, nous avons rencontré des problèmes importants liés à la stabilité de la qualité des rotors en aluminium moulé. Grâce à la collaboration de l'équipe et à l'optimisation continue du processus, nous avons finalement résolu ces problèmes, garantissant ainsi que chaque rotor répond aux normes requises.

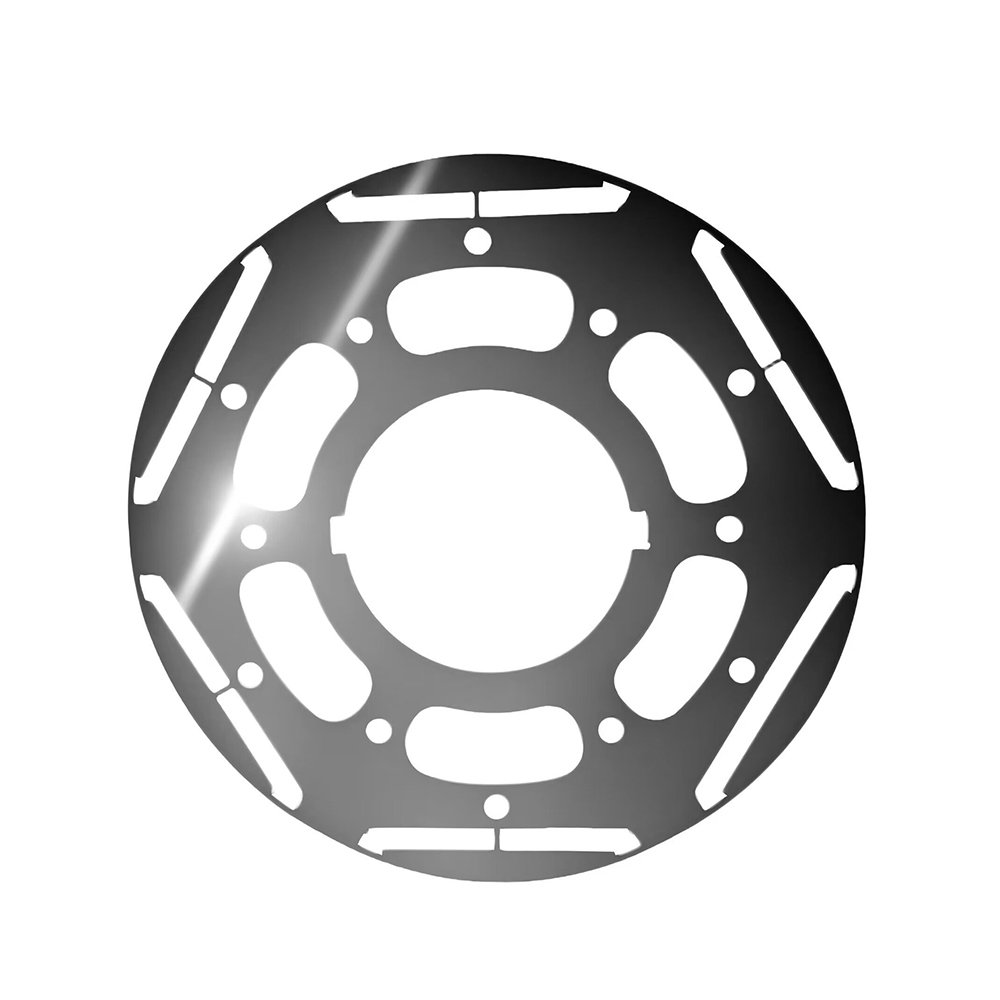

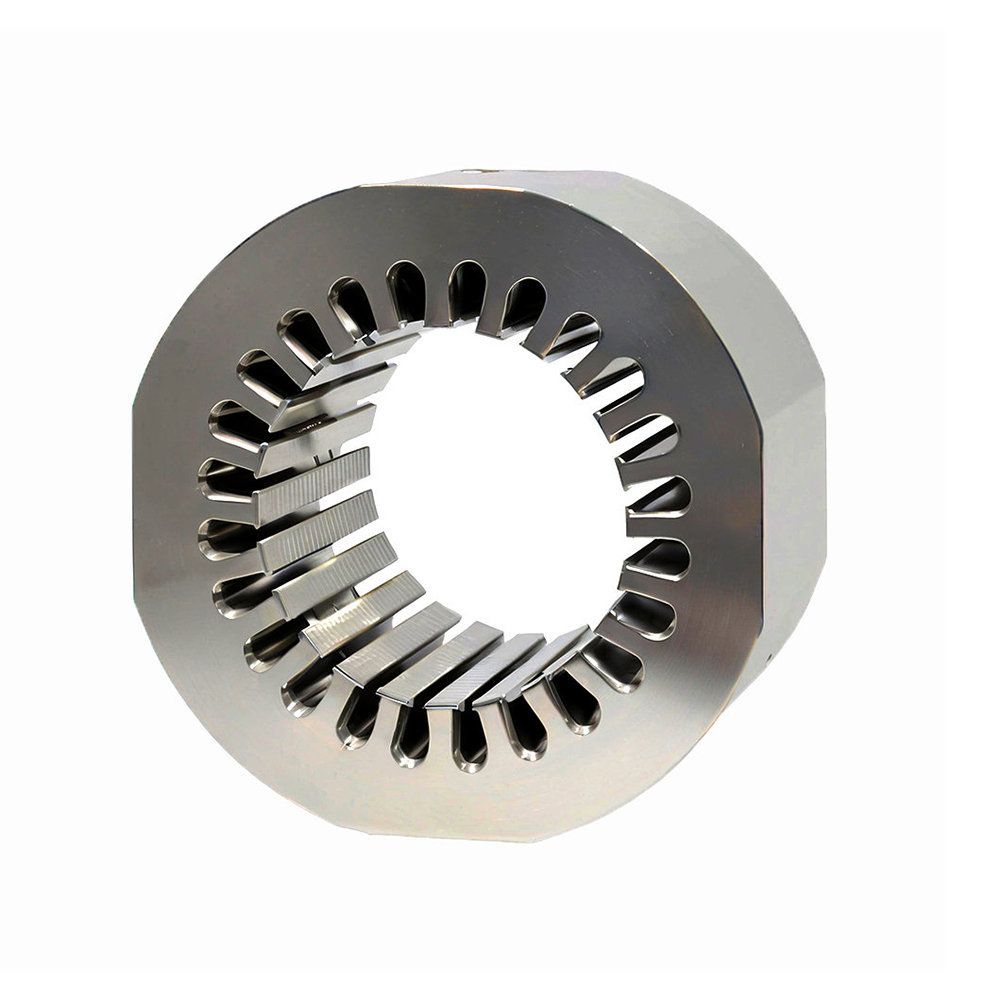

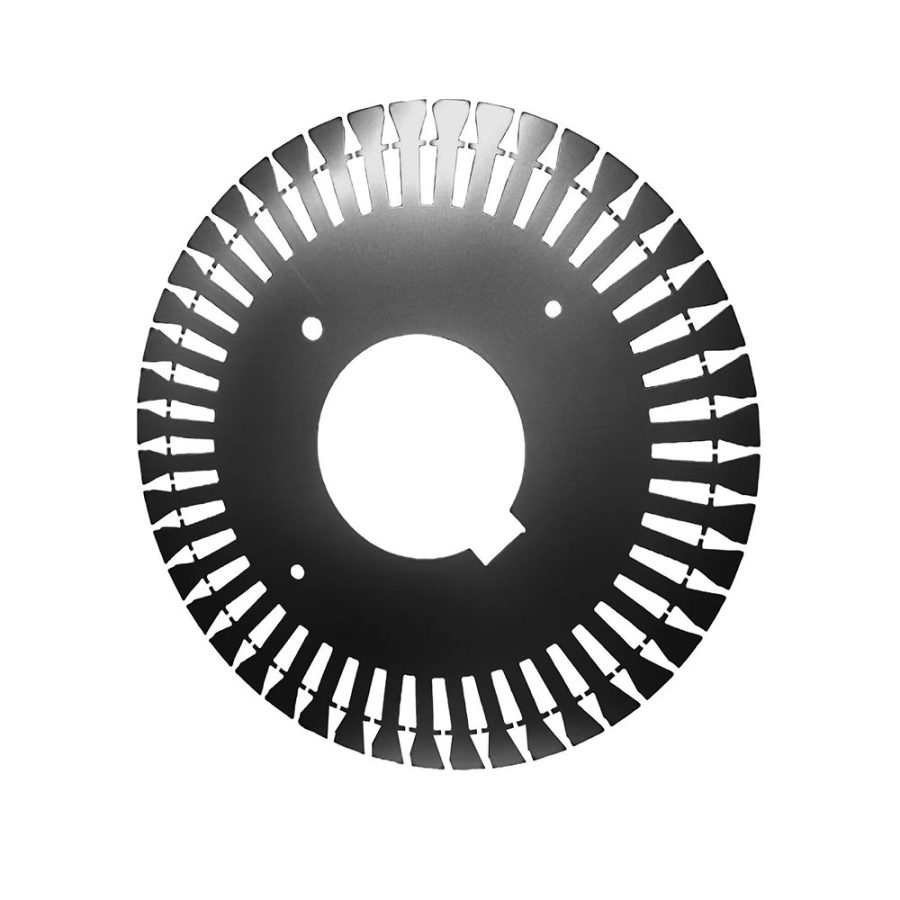

L'origine du problème remonte au moulage de rotors pour un client renommé. Ce client avait posé deux exigences clés : premièrement, les rotors en aluminium moulé devaient être exempts de cavités et de bulles pour garantir la résistance mécanique et la conductivité thermique ; deuxièmement, l'écart de poids devait être minimisé autant que possible pour maintenir la cohérence et la fiabilité lors de l'installation et du fonctionnement. Nous avons bien compris que le respect de ces spécifications dans la production réelle posait des difficultés considérables.

Le problème principal réside dans les fluctuations du poids des rotors causées par les variations du nombre de tranches et les différences de pression de coulée lors du moulage. Chaque inspection a révélé que certains rotors étaient soit en sous-poids, soit en surpoids, et que des défauts tels que des cavités et des bulles apparaissaient par intermittence. Ces problèmes compromettaient non seulement les performances du produit, mais augmentaient également les risques de reprise et de rebut.

Pour relever ce défi, nous avons rapidement mis sur pied une équipe d'enquête technique. Notre analyse nous a amenés à conclure que les incohérences pouvaient provenir de multiples facteurs, notamment la pression de coulée, la température et la vitesse de refroidissement du moule dans différents lots. En particulier, le poids de chaque segment de rotor est influencé par de nombreuses variables, ce qui fait qu'il est difficile de garantir l'uniformité en se basant uniquement sur l'expérience.

En réponse, nous avons conçu un système de contrôle complet. Nous avons établi un mécanisme de contrôle de base basé sur la formule suivante : "Poids d'un seul segment × Nombre théorique de segments = Poids total du composant". Cette approche a fixé comme objectif le poids théorique de chaque lot de rotors coulés. Avant la coulée, nous avons mesuré le poids estimé de chaque moule et formulé des paramètres de processus détaillés.

Pendant la production, nous avons intégré des équipements de surveillance en temps réel tels que des capteurs de pression et des capteurs de température pour suivre les fluctuations de la pression de coulée et de la température du moule. La collecte des données nous a permis d'identifier rapidement les anomalies, qu'il s'agisse de poussées de pression ou d'écarts de température, ce qui a permis de procéder à des ajustements immédiats pour optimiser le processus.

En outre, nous avons accordé une attention particulière à la pureté et à la fluidité de l'aluminium en fusion. Nous avons mis en place des trous d'aération et amélioré la conception du bec de coulée pour faciliter l'expulsion rapide de l'air emprisonné, ce qui a considérablement réduit la formation de cavités et de bulles. Lors des ajustements du processus, de nombreux essais ont été réalisés pour trouver la combinaison optimale de la pression de coulée et de la vitesse de refroidissement.

Grâce à des efforts constants, la stabilité de la ligne de production s'est nettement améliorée. L'ajustement de la pression de coulée dans une fourchette appropriée a permis de réduire considérablement les fluctuations de poids entre les différents lots. Après chaque cycle de production, nous avons méticuleusement inspecté les couches d'aluminium moulé pour en vérifier l'intégrité et la douceur, en analysant rigoureusement les données afin d'améliorer continuellement notre processus.

L'aboutissement de ces efforts a donné des résultats satisfaisants : les pièces moulées des rotors finis ne présentaient plus de problèmes tels que des bulles ou des cavités, et la qualité globale a été considérablement améliorée. Les écarts de poids ont été maintenus dans la fourchette acceptable fixée par le client, ce qui a considérablement renforcé sa confiance dans nos produits. Cette série d'améliorations n'a pas seulement stimulé les performances techniques, mais a également renforcé notre engagement à fournir une qualité constante à nos clients.

Tout au long de ce processus, j'ai appris à apprécier le rôle vital du travail d'équipe. Chaque ingénieur de procédé, inspecteur de la qualité et membre du personnel de maintenance a contribué activement à la résolution du problème en se concentrant sur les détails et l'analyse des données. Cela a réaffirmé ma conviction que l'apprentissage continu et l'optimisation permanente sont essentiels pour rester compétitif sur un marché féroce.

Chaque défi représente une opportunité de croissance. La satisfaction souriante de nos clients et les éloges qu'ils font de la qualité de nos produits me remplissent d'un profond sentiment d'accomplissement. À l'avenir, nous continuerons à affiner nos procédures de moulage de l'aluminium pour fournir des produits encore meilleurs, en recherchant constamment l'excellence. East-Asia Motor Manufacturing, avec son expertise professionnelle et sa conviction inébranlable, est prête à explorer de plus vastes horizons dans le domaine de la fabrication de moteurs.