1. Puncionamento simples

Perfuração de uma linha de contorno contínua (com, no máximo, uma quebra) de cada vez. Por exemplo, furos de eixo e ranhuras de chaveta, uma ranhura de estator ou uma ranhura de rotor. As vantagens da perfuração simples são que a matriz de perfuração simples tem uma estrutura simples, é fácil de fabricar e tem boa versatilidade; o trabalho de preparação da produção é simples; e a tonelagem da máquina de perfuração é pequena. A sua desvantagem é que o processo de perfuração é efectuado várias vezes, o que inevitavelmente provoca erros na concentricidade dos círculos interior e exterior da perfuração do estator, bem como erros de indexação da ranhura do estator e da ranhura do rotor. O puncionamento simples é utilizado principalmente na produção de uma peça única ou de pequenos lotes, o que pode reduzir o tempo e o custo da preparação das ferramentas. Além disso, a perfuração simples é frequentemente utilizada quando há falta de máquinas de perfuração de grande tonelagem.

2. Puncionamento múltiplo

Perfuração de várias linhas de contorno contínuas de cada vez. O furo do veio, a ranhura da chaveta e a ranhura de equilíbrio no furo do veio, e todas as ranhuras do rotor podem ser perfuradas de uma só vez. Ou perfurar os círculos internos e externos da folha do estator de uma só vez. As vantagens da perfuração composta são a elevada produtividade do trabalho e a boa qualidade da folha. As desvantagens são que o processo de fabrico de matrizes compostas é relativamente complicado, as horas de trabalho são longas, o custo é elevado e é necessária uma máquina de perfuração de grande tonelagem. A perfuração composta é principalmente utilizada na produção em massa.

3. Puncionamento progressivo

Combinar vários moldes simples ou compostos e dispô-los em linha reta à mesma distância. A matriz superior é instalada no mesmo assento da matriz superior e a matriz inferior é instalada no mesmo assento da matriz inferior para formar um par de matrizes progressivas. A vantagem da perfuração progressiva é a elevada produtividade do trabalho e a desvantagem é que as matrizes progressivas são difíceis de fabricar. A perfuração progressiva é principalmente utilizada para a produção em massa de pequenos e micro motores, porque o tamanho das folhas de motor com grande capacidade é grande. Para organizar várias matrizes, a máquina de perfuração deve ter uma grande tonelagem e uma grande bancada de trabalho. A perfuração progressiva só pode ter as suas vantagens quando se utilizam bobinas.

4. Processo de perfuração oscilante:

Através da alimentação contínua de bobinas de aço e do ajuste do ângulo excêntrico da matriz, é possível efetuar a perfuração e o corte síncronos das folhas do estator e do rotor. O processo principal é o seguinte:

Corte de bobinas de aço: Utilizar a máquina de desenrolamento e nivelamento para pré-tratar as bobinas de aço silício e garantir a planicidade do material (planicidade ≤0,1 mm/100 mm)

Puncionamento oscilante: Folha de estator: Através do controlo do ângulo excêntrico da matriz, a perfuração composta do círculo exterior, ranhura de chaveta (precisão de posicionamento de ±0,05 mm), ranhura de equilíbrio (eliminação do desequilíbrio dinâmico), ranhura em cauda de andorinha (bloqueio de sobreposição) e ranhura de marca (alinhamento da montagem) é concluída num só golpe.

Folha de rotor: Use o ângulo excêntrico para ajustar a distribuição do perfil do dente e perfure de forma síncrona as folhas do rotor com ranhuras do dente, precisão do perfil do dente ≤0,06 mm, rebarba superior do dente ≤0,04 mm (satisfazendo a taxa de aprovação do equilíbrio dinâmico ≥98%).

Seleção automática: Após a estampagem, as folhas do estator e do rotor são separadas por um manipulador ou um dispositivo pneumático para evitar o risco de deformação provocado pela intervenção manual.

Cada um dos métodos de perfuração acima referidos tem as suas próprias vantagens e desvantagens e âmbito de aplicação. Devem ser combinados de forma adequada com base na dimensão do lote de produção da fábrica, na capacidade de fabrico de moldes, nas condições do equipamento de perfuração, etc., procurando ao mesmo tempo melhorar a produtividade do trabalho e a qualidade da perfuração, para dar pleno uso às respectivas vantagens, evitar desvantagens e satisfazer as necessidades do desenvolvimento da produção.

5. O processo de perfuração a alta velocidade é uma tecnologia que utiliza uma máquina de perfuração a alta velocidade

(a velocidade de perfuração geralmente atinge 200~1500 vezes/minuto) com uma matriz progressiva de precisão para completar a perfuração, formação, laminação e outros processos de chapas metálicas (como chapas de aço silício) num curto espaço de tempo. O seu principal objetivo é conseguir uma produção eficiente, de alta precisão e em grande escala de chapas de núcleo de motor.

6. Puncionamento a alta velocidade

1. As chapas de aço-silício (aço elétrico) são utilizadas como matéria-prima, sendo adequadas para núcleos de motores devido à sua elevada permeabilidade magnética e baixa perda de ferro.

O material é geralmente fornecido continuamente sob a forma de bobinas para assegurar a continuidade da produção a alta velocidade.

2. Alimentação e posicionamento

É utilizado um sistema de alimentação servo para controlar com precisão a velocidade de alimentação e a posição do material.

O posicionamento de alta precisão é conseguido através de sensores ópticos ou mecânicos para garantir a exatidão da posição de perfuração.

3. Estampagem e enformação

Numa máquina de puncionar de alta velocidade, as seguintes operações são efectuadas em sequência através de uma matriz progressiva de várias estações:

Perfuração: Perfuração de ranhuras de núcleo, furos de eixo, furos de posicionamento, etc.

Blanqueamento: Formação do contorno exterior do núcleo.

Rebitagem de empilhamento (opcional): empilhar diretamente as folhas centrais durante o processo de estampagem para formar um grupo de empilhamento (reduzindo o processo de empilhamento subsequente).

3. Descarga e recolha

Os resíduos após a estampagem são automaticamente descarregados através do sistema de descarga da matriz.

As folhas de núcleo acabadas são recolhidas por correias transportadoras ou manipuladores, e alguns processos podem atingir o empilhamento automático.

4. Inspeção da qualidade

O equipamento de inspeção em linha (como os sistemas visuais) monitoriza a precisão dimensional, as rebarbas, os defeitos de superfície, etc., em tempo real.

1. Alta velocidade de perfuração e alta eficiência

A velocidade de perfuração pode atingir centenas a milhares de vezes por minuto, o que é adequado para a produção em massa. Por exemplo, uma máquina de perfuração de alta velocidade pode produzir milhões de núcleos por ano.

2. Elevada precisão e consistência

A precisão do molde atinge ±0,002mm, e o erro de tamanho da folha do núcleo é controlado ao nível do mícron. O design multi-estação do molde progressivo assegura a sincronização e a consistência de cada processo.

3. Elevada utilização de material

Ao otimizar a conceção da disposição (como a disposição rotativa e a disposição aninhada), reduzindo o desperdício de cantos, a taxa de utilização das chapas de aço silício pode atingir mais de 90%.

"Uma gota, duas", ou seja, perfurar de novo os círculos interior e exterior da folha de perfuração do estator (incluindo a marca de orientação no círculo exterior da folha de perfuração do estator); o segundo passo é posicionar a folha de perfuração do estator com o círculo interior, a marca de orientação é orientada e todas as ranhuras do estator e as ranhuras em cauda de andorinha e as ranhuras de marcação no círculo exterior são perfuradas de novo; o terceiro passo é posicionar a folha de perfuração do rotor com o orifício do veio,

1) Elevada produtividade do trabalho;

2) Pode ser cortada por encaixe, a taxa de utilização da chapa de aço silício é elevada;

3) As ranhuras do estator e do rotor são perfuradas em conjunto com as respectivas ranhuras de marcação ao mesmo tempo, e a qualidade da folha perfurada é boa;

4) Os círculos interior e exterior da folha de perfuração do estator são perfurados ao mesmo tempo, e a coaxialidade pode ser facilmente assegurada pelo molde;

5) É fácil realizar a automação de uma única máquina, ou seja, o robô alimenta e o robô retira o material;

6) As ranhuras do estator e do rotor podem ser perfuradas novamente em duas máquinas de perfuração ao mesmo tempo, o que reduz o ciclo de processamento em comparação com o primeiro esquema. A desvantagem é que, se a placa de posicionamento do círculo interno estiver desgastada durante a nova perfuração da ranhura do estator, a circunferência do fundo da ranhura não será concêntrica com o círculo interno. Ao empilhar, o pneu de expansão do círculo interno é utilizado como referência, o que tornará o orifício da ranhura irregular.

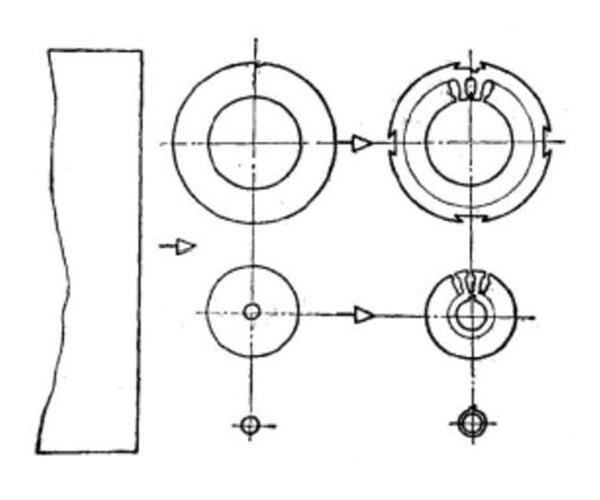

"Uma gota três" re-punching:Primeiro, deitar o material e depois perfurar a ranhura. Divide-se em três etapas (Figura 3-20): a primeira etapa é "uma gota três", ou seja, perfurar novamente o círculo interior e o círculo exterior da folha de perfuração do estator (incluindo a marca de orientação no círculo exterior da folha de perfuração do estator) e o orifício do processo na folha de perfuração do rotor;

O segundo passo é posicionar a folha de perfuração do estator com o círculo interno:orientar a marca de orientação e voltar a perfurar todas as ranhuras do estator e as ranhuras em cauda de andorinha e marcar as ranhuras no círculo exterior; o terceiro passo é posicionar a folha de perfuração do rotor com o orifício do processo e voltar a perfurar todas as ranhuras do rotor, orifícios do eixo e ranhuras de chaveta nos orifícios do eixo. Este esquema tem as mesmas vantagens e desvantagens que o segundo esquema. Uma vez que a folha do rotor é posicionada com o orifício do processo na folha de perfuração do rotor ao perfurar de novo, a placa de posicionamento aproximado do círculo exterior na matriz inferior não requer alta precisão, tem uma estrutura simples e é fácil de fabricar; a placa de posicionamento aproximado do círculo exterior pode ser transformada num semicírculo, que é fácil de alimentar e relativamente seguro. No entanto, a matriz de corte e a matriz de perfuração composta do rotor são mais complicadas devido à superfície adicional do orifício de processo na folha de perfuração do rotor.

Figura 3-20 Reperfuração, primeiro corte em branco (um corte em branco três), depois perfuração de ranhuras