Quais são os principais tipos de processos de enrolamento do estator e as suas caraterísticas

Os processos de enrolamento do estator são vitais para otimizar o desempenho do motor elétrico, equilibrando a eficiência, o custo e a complexidade. Os enrolamentos de camada única oferecem simplicidade, ideal para aplicações de baixa potência, enquanto os enrolamentos de camada dupla aumentam a robustez magnética para necessidades de alto desempenho. Os enrolamentos distribuídos produzem um funcionamento mais suave e reduzem o ruído, adequado para motores de precisão como os de veículos eléctricos, enquanto os enrolamentos concentrados se destacam em designs compactos e sensíveis ao custo. Métodos avançados, como os enrolamentos de fio plano, aumentam os limites de eficiência com factores de preenchimento de ranhuras mais elevados e melhor gestão térmica. Tecnologias como o enrolamento de agulhas automatizam a precisão, aumentando a velocidade e a consistência da produção. A seleção do tipo de enrolamento adequado depende das exigências específicas da aplicação, com cada método a oferecer vantagens únicas para satisfazer as normas modernas de desempenho do motor.

Os engenheiros e fabricantes selecionam entre vários tipos principais de processos de enrolamento do estator, cada um oferecendo caraterísticas únicas para o desempenho do motor elétrico. As opções mais comuns incluem enrolamentos de camada única e de camada duplaA tecnologia de enrolamento de fios planos é uma das mais avançadas do mundo, com concepções de pólos salientes e não salientes, bem como tecnologias avançadas de enrolamento de fios planos.

| Tipo de enrolamento | Destaques |

| Enrolamento de camada única | Simplifica o fabrico |

| Bobinagem de camada dupla | Melhora o campo magnético |

| Enrolamento de polo saliente | Permite um controlo magnético preciso |

| Enrolamento de pólo não saliente | Proporciona simplicidade estrutural |

| Bobinagem de fio plano | Aumenta a eficiência com a inovação |

Os estatores monofásicos servem frequentemente pequenos geradores e equipamento comercial ligeiro, enquanto os estatores trifásicos dominam as aplicações industriais e de grande escala devido a uma eficiência e potência superiores.

Principais conclusões

Compreender as diferenças entre tipos de enrolamento. Os enrolamentos de camada única são simples e económicos, enquanto os enrolamentos de camada dupla aumentam a eficiência e o equilíbrio magnético.

Escolha o enrolamento certo para a sua aplicação. Os enrolamentos concentrados adequam-se a motores compactos, enquanto os enrolamentos distribuídos se destacam em cenários de elevado desempenho, como os veículos eléctricos.

Considere métodos avançados como o enrolamento de fio plano. Esta abordagem moderna melhora a dissipação de calor e a densidade de potência, tornando-a ideal para projectos de motores compactos e eficientes.

Utilizar a tecnologia de enrolamento de agulhas para obter precisão. O enrolamento automatizado de agulhas aumenta a velocidade e a consistência da produção, reduzindo o trabalho manual na montagem do motor.

Tipos de processo de enrolamento do estator

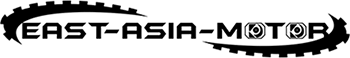

O desempenho do motor elétrico depende em grande medida do tipos de processo de enrolamento do estator utilizados durante o fabrico. Cada processo oferece caraterísticas estruturais e operacionais únicas. A compreensão destas diferenças ajuda os engenheiros a selecionar o método de enrolamento mais adequado para aplicações específicas. As principais categorias incluem o enrolamento concentrado, o enrolamento distribuído, o enrolamento de camada única e o enrolamento de camada dupla. As secções seguintes apresentam uma análise detalhada de cada tipo.

Bobinagem concentrada

O enrolamento concentrado destaca-se pela sua acordo específico e a adequação a determinadas combinações de ranhuras e pólos. Os fabricantes escolhem frequentemente este tipo de processo de enrolamento do estator pela sua simplicidade e rentabilidade.

Enrolamentos concentrados caraterística bobinas enroladas à volta de cada dente.

A viabilidade deste processo depende da relação entre o número de ranhuras e os pólos.

Este método pode reduzir as perdas e otimizar o desempenho, mas funciona melhor com combinações convencionais de pólos com ranhuras.

| Caraterística | Bobinagem concentrada | Bobinagem distribuída |

| Estrutura | Cada bobina enrolada à volta de um único dente | Bobinas distribuídas por várias ranhuras ou dentes |

| Forma do EMF posterior | Trapezoidal | Sinusoidal |

| Harmónicas | Maior conteúdo harmónico | Distorção harmónica mais baixa |

| Ondulação de binário | Mais ondulação de binário | Saída de binário mais suave |

| Utilização de cobre | Comprimento da bobina inferior-mais curto | Enrolamentos distribuídos mais altos e mais longos |

| Gestão térmica | Aquecimento localizado | Melhor distribuição térmica |

| Custo de fabrico | Mais baixo, mais simples de automatizar | Layout mais alto e mais complexo |

| Aplicações ideais | Motores compactos e de baixo custo (por exemplo, electrodomésticos) | Motores de elevado desempenho (por exemplo, veículos eléctricos, robótica) |

O enrolamento concentrado oferece uma solução prática para motores compactos e de baixo custo, mas introduz um conteúdo harmónico e uma ondulação de binário mais elevados em comparação com outros tipos de processo de enrolamento do estator.

Bobinagem distribuída

O enrolamento distribuído espalha as bobinas por várias ranhuras, criando um campo magnético mais uniforme. Esta abordagem melhora vários indicadores-chave de desempenho e é comum em motores eléctricos de elevado desempenho.

| Item de comparação | Bobinagem concentrada | Bobinagem distribuída |

| Estrutura | Enrolamentos colocados em ranhuras específicas | Enrolamentos distribuídos por várias ranhuras |

| Processo de enrolamento | Processo simples, adequado para automatização | Complexo, mais difícil de inserir |

| Campo magnético | Mais concentrado, maior flutuação | Funcionamento mais uniforme e mais suave |

| Ondulação de binário | Maior ondulação (binário de engrenagem óbvio) | Binário estável, ideal para precisão |

| Ruído eletromagnético | Maior ruído, necessita de amortecimento adicional | Funcionamento mais silencioso |

| Métrica de desempenho | Descrição da melhoria |

| Eficiência | Aumento da eficiência global e redução da distorção harmónica devido à distribuição uniforme do campo magnético. |

| Ondulação de binário | Produção de binário mais suave com flutuações minimizadas, levando a um funcionamento mais silencioso. |

| Desempenho de arrefecimento | Eficiência de arrefecimento melhorada através de um melhor fluxo de ar e de uma dissipação uniforme do calor no motor. |

O enrolamento distribuído destaca-se em aplicações em que o funcionamento suave, a eficiência e a redução do ruído são fundamentais. Este tipo de processo de enrolamento do estator é frequentemente encontrado em veículos eléctricos e robótica.

Enrolamento de camada única

O enrolamento de camada única utiliza uma bobina por ranhura, resultando num design simples e compacto. Este método é especialmente popular em motores de baixa potência e baixa tensão.

| Caraterística | Descrição |

| Bobina por ranhura | Uma bobina por ranhura, design simples |

| Viragens | Menos curvas, compacto e eficiente |

| Aplicação | Utilizado em motores de baixa potência e baixa tensão |

| Custo de fabrico | Mais fácil e económico de fabricar |

Os enrolamentos de camada única são ideais para pequenos motores CA, dispositivos de baixa tensão e projectos centrados na eficiência de custos.

Fornecem um solução prática e económica para projectos de motores eléctricos em que se dá prioridade à simplicidade, ao custo e ao tamanho.

Este tipo de processo de enrolamento do estator continua a ser uma escolha de topo para os fabricantes que procuram minimizar os custos de produção sem sacrificar a funcionalidade básica.

Bobinagem de camada dupla

O enrolamento de camada dupla coloca dois lados da bobina em cada ranhura, melhorando o equilíbrio magnético e a eficiência. Esta estrutura é mais adequada para sistemas trifásicos e aplicações de alto desempenho.

| Caraterística | Enrolamento de camada única | Bobinagem de camada dupla |

| Estrutura | Um condutor é enrolado continuamente por camada | Dois lados da bobina partilham a mesma ranhura |

| Eficiência | Adequado para bobinas simples, enchimento de ranhura inferior | Melhora o equilíbrio magnético, mais adequado para sistemas trifásicos |

| Custo | Geralmente mais baixos devido a uma conceção mais simples | Mais elevado devido ao aumento da complexidade e dos materiais utilizados |

| Desafio | Explicação |

| Isolamento adicional | Requer um separador entre os lados da bobina, ocupando espaço que poderia ser utilizado para o cobre. |

| Espaçamento da bobina | As curvas finais nos enrolamentos de camada dupla estão mais próximas umas das outras, o que exige um melhor isolamento. |

| Maior número de bobinas | O enrolamento em camada dupla resulta no dobro das bobinas a gravar, complicando o processo de fabrico. |

O cobre poupado das bobinas interiores mais pequenas é compensado pelo cobre adicional necessário para as bobinas exteriores.

Os enrolamentos concêntricos são geralmente mais fáceis de fabricar para estatores de pequeno diâmetro devido à menor complexidade na colocação das bobinas.

A configuração para enrolar bobinas com diferentes vãos e voltas aumenta a complexidade.

O enrolamento de camada dupla aumenta a complexidade e o custo do estator, mas proporciona uma maior eficiência e desempenho magnético. Este tipo de processo de enrolamento do estator é essencial para aplicações industriais e comerciais exigentes.

Métodos avançados de bobinagem

Enrolamento da volta

O enrolamento de volta liga os condutores de modo a que o número de trajectos paralelos seja igual ao número de pólos. Este método aparece mais frequentemente em máquinas de baixa tensão e alta corrente. Os engenheiros selecionam entre enrolamento de voltagem simplex, duplex ou triplex, dependendo dos requisitos de corrente da aplicação.

| Aspeto | Descrição |

| Definição | Liga os condutores de modo a que os caminhos paralelos e os pólos sejam iguais em número |

| Aplicações | Utilizado em máquinas de baixa tensão e alta corrente |

| Tipos | Simplex, Duplex, Triplex |

O enrolamento de voltagem oferece um desempenho robusto para motores industriais que exigem corrente elevada. A disposição permite uma fácil reparação e manutenção, tornando-o uma escolha fiável para equipamento pesado.

Enrolamento de ondas

O enrolamento ondulatório difere do enrolamento em volta em ambos disposição das bobinas e fluxo de corrente. No enrolamento ondulado, cada bobina liga-se a segmentos não adjacentes, criando apenas dois caminhos paralelos, independentemente do número de pólos. Esta conceção é adequada para aplicações de alta tensão e baixa corrente.

| Caraterística | Enrolamento da volta | Enrolamento de ondas |

| Disposição da bobina | Segmentos adjacentes | Segmentos não adjacentes |

| Fluxo atual | Múltiplos caminhos paralelos | Dois caminhos paralelos |

| Adequação da aplicação | Baixa tensão, alta corrente | Alta tensão, baixa corrente |

O enrolamento ondulado é utilizado em alternadores para automóveis, geradores de arranque e motores de veículos eléctricos modernos. O método suporta tanto enrolamentos distribuídos como não distribuídos, oferecendo flexibilidade no design. O enrolamento ondulado de fio plano aumenta o fator de enchimento e a eficiência, o que melhora a gestão térmica e reduz as perdas de cobre. Os fabricantes preferem este método pela sua capacidade de melhorar a automatização e a consistência na montagem do estator.

Enrolamento de agulhas

A tecnologia de enrolamento de agulhas traz precisão e flexibilidade à produção de estator. O processo utiliza a inserção automatizada de agulhas para encaminhar os fios com elevada exatidão, resolvendo desafios como a baixa eficiência e a fraca precisão encontradas nos métodos tradicionais.

Controlo de alta precisão e automação eficiente

Planeamento dinâmico de trajectórias para uma melhor qualidade do enrolamento

Integração da aprendizagem automática para otimização de processos

O enrolamento de agulhas permite enrolamentos electromagneticamente optimizados e suporta a estratificação avançada de fios. No entanto, o processo pode enfrentar desafios como elevada dependência de mão de obra qualificadaA manutenção pode também causar atrasos na produção, especialmente no fabrico de grandes volumes. Os problemas de manutenção também podem causar atrasos na produção, especialmente no fabrico de grandes volumes.

Bobina de enrolamento moldada

O enrolamento de bobinas moldadas envolve moldar as bobinas com precisão antes de as inserir nas ranhuras do estator. Esta abordagem permite um melhor controlo da colocação do fio e caraterísticas térmicas melhoradas. Os fabricantes beneficiam de tempos de preparação mais rápidos, taxas de produção consistentes e menor fadiga do operador.

Desempenho elétrico melhorado devido a dimensões controladas

Taxas de sucata mais baixas através de uma modelação precisa da bobina

Níveis de produção sustentáveis para operações em grande escala

O enrolamento de bobinas formadas suporta os mais recentes avanços nos tipos de processo de enrolamento de estator, incluindo o preenchimento ideal de ranhuras e dissipação de calor melhorada. Estas caraterísticas contribuem para uma maior eficiência e um maior tempo de vida útil do motor.

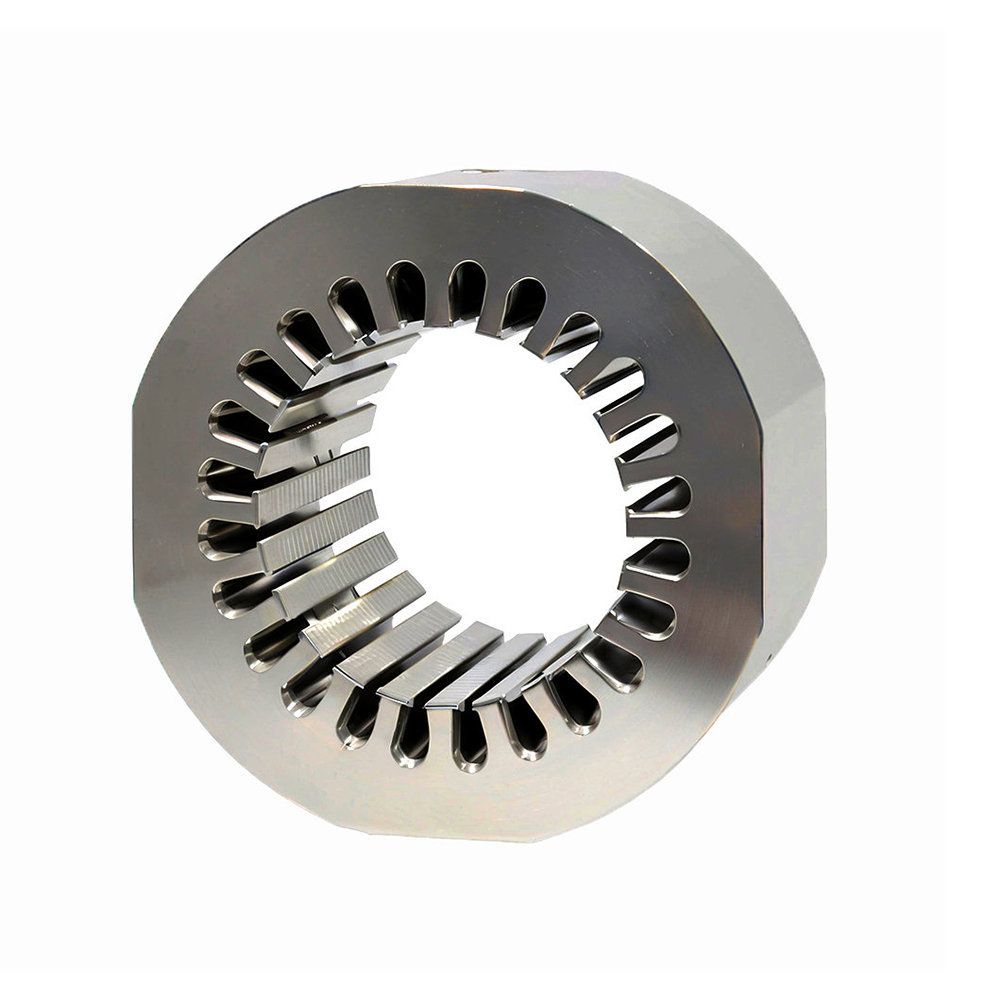

Caraterísticas do enrolamento do estator

Salient-Pole

Os enrolamentos de pólos salientes apresentam pólos que se projectam para fora do núcleo do estator. Esta conceção aparece frequentemente em máquinas síncronas, especialmente nas que funcionam a velocidades baixas e médias. Os engenheiros valorizam os enrolamentos de pólos salientes pela sua capacidade de fornecer um controlo magnético preciso e um desempenho flexível. A geometria única influencia tanto a potência de saída como as caraterísticas da potência reactiva.

Os enrolamentos de pólos salientes permitem um controlo avançado da dinâmica da máquina. Os operadores podem ajustar a excitação e o ângulo de carga para otimizar o desempenho de aplicações específicas.

Pólo não saliente

Os enrolamentos de pólos não salientes, também conhecidos como enrolamentos de rotor cilíndrico, apresentam uma superfície de rotor lisa. Esta configuração permite um funcionamento a alta velocidade e uma integridade mecânica robusta. Os fabricantes selecionam frequentemente enrolamentos de pólos não salientes para ambientes exigentes onde a fiabilidade e a eficiência são fundamentais.

| Tipo de aplicação | Motivo da preferência |

| Aplicações de alta velocidade | Estrutura robusta e maior integridade mecânica |

| Centrais térmicas | Adequado para aplicações mecânicas de alta velocidade |

| Geradores de turbinas a gás | Maior resistência mecânica e melhor arrefecimento |

| Turbo-geradores | Simplicidade de conceção e robustez |

| Grandes motores industriais | Desempenho melhorado em cenários de alta velocidade |

| Aplicações aeroespaciais | Necessário para operações de alta velocidade |

| Comboios de alta velocidade | Necessário para um funcionamento eficiente a altas velocidades |

| Redes de energia eléctrica | Essencial para a estabilidade e o desempenho em alta velocidade |

Os enrolamentos sem pólo saliente destacam-se em cenários onde a velocidade e a durabilidade são mais importantes. O seu design minimiza a vibração e suporta um arrefecimento eficiente, tornando-os ideais para sistemas industriais e de transporte em grande escala.

Fios planos

Os enrolamentos de fio plano representam um avanço moderno nos tipos de processo de enrolamento do estator. Esta abordagem utiliza fios em forma de fita em vez dos tradicionais condutores redondos, resultando em vários benefícios de desempenho. A maior área de superfície melhora a dissipação de calor e permite um design de motor mais compacto. Os engenheiros conseguem taxas de preenchimento de ranhuras mais elevadas, o que aumenta a densidade de potência e a eficiência.

Os enrolamentos de fio plano reduzem a resistência eléctrica e aumentam a eficiência global do motor. A estrutura compacta permite uma melhor gestão térmica, mas uma maior densidade de potência exige estratégias de arrefecimento eficazes.

Elevada taxa de preenchimento das ranhuras, frequentemente superior a 70%A tecnologia de ponta, aumenta a densidade de potência e melhora a dissipação de calor.

A maior capacidade de dissipação de calor resulta da redução da resistência térmica em comparação com os estatores de fio redondo.

A capacidade de binário de potência melhorada permite aumentar o espaço do rotor e melhorar a potência de pico.

| Aspeto | Descrição |

| Fator de preenchimento da ranhura | Os enrolamentos de fio plano proporcionam um elevado fator de preenchimento das ranhuras, aumentando a densidade de potência e a eficiência. |

| Complexidade da perda de CA | Os cálculos de perdas em corrente alternada são mais complexos para o fio plano, especialmente a altas frequências devido às correntes de Foucault. |

| Dissipação de calor | A estrutura compacta do fio plano melhora a dissipação de calor, mas uma maior densidade de potência aumenta as cargas térmicas. |

| Necessidades de gestão térmica | São necessárias estratégias eficazes de gestão térmica para evitar o sobreaquecimento e manter o desempenho. |

Os enrolamentos de fio plano continuam a moldar o futuro da conceção de motores eléctricos, oferecendo soluções para aplicações que exigem uma elevada eficiência e uma gestão térmica avançada.

A seleção do processo correto de enrolamento do estator influencia a eficiência, o binário e a fiabilidade do motor. Cada método oferece vantagens e compensações únicas:

| Tipo de enrolamento | Vantagens | Desvantagens |

| Enrolamento focalizado | Mais fácil de produzir, menor utilização de cobre, elevada densidade de binário | Mais ondulação de binário |

| Enrolamento disperso | Campo eletromagnético mais suave, ruído reduzido | Fabrico mais complexo, balanços de enrolamento mais longos |

Os engenheiros têm de ponderar factores como os requisitos de produção, as necessidades de equipamento e as exigências da aplicação. Por exemplo, o elevado preenchimento das ranhuras aumenta a densidade do binário mas complica o fabrico. A escolha certa garante um desempenho ótimo para aplicações que vão desde aparelhos domésticos a compressores industriais.

FAQ

Qual é a principal diferença entre o enrolamento concentrado e o distribuído?

O enrolamento distribuído espalha as bobinas por várias ranhuras, criando um campo magnético mais suave. O enrolamento concentrado coloca as bobinas em dentes individuais, o que aumenta a ondulação do binário. Os engenheiros selecionam o enrolamento distribuído para motores de elevado desempenho e o enrolamento concentrado para designs compactos e económicos.

Sugestão: O enrolamento distribuído reduz o ruído eletromagnético nos veículos eléctricos.

Porque é que os fabricantes preferem enrolamentos de fio plano nos motores modernos?

Os enrolamentos de fio plano oferecem taxas de preenchimento de ranhuras mais elevadas e melhor dissipação de calor. Este design aumenta a densidade de potência e a eficiência. Os fabricantes utilizam enrolamentos de fio plano em aplicações que exigem um tamanho compacto e uma gestão térmica avançada, como os veículos eléctricos e a robótica.

| Caraterística | Bobinagem de fio plano |

| Taxa de preenchimento de slots | Elevado |

| Dissipação de calor | Excelente |

| Eficiência | Melhorado |

Como é que o enrolamento de dupla camada melhora o desempenho do motor?

O enrolamento de camada dupla coloca dois lados da bobina em cada ranhura. Esta disposição melhora o equilíbrio magnético e a eficiência. Os engenheiros utilizam o enrolamento de camada dupla em sistemas trifásicos para obter um melhor binário de saída e um funcionamento mais suave.

A tecnologia de enrolamento de agulhas pode aumentar a velocidade de produção?

A tecnologia de enrolamento de agulhas automatiza a colocação do fio com elevada precisão. Este processo reduz o trabalho manual e aumenta a consistência. Os fabricantes conseguem taxas de produção mais rápidas e uma melhor qualidade de enrolamento, especialmente na montagem de motores em grande escala.

Nota: O enrolamento automático de agulhas minimiza o erro humano e suporta projectos de motores avançados.