Superando os desafios da fundição: Garantir a qualidade do rotor na produção de motores da Ásia Oriental

Este artigo detalha a resolução bem-sucedida da East-Asia Motor Manufacturing de problemas de qualidade em rotores de alumínio fundido para um cliente importante. Ao implementar uma monitorização avançada do processo, optimizando os parâmetros de vazamento e melhorando o design do molde, a equipa eliminou eficazmente cavidades, bolhas e desvios de peso. A análise contínua de dados e o trabalho em equipa desempenharam papéis vitais na melhoria da fiabilidade e consistência do produto. A iniciativa não só reforçou a confiança do cliente, como também reforçou o compromisso da empresa com a excelência na produção de componentes para motores. A experiência sublinha a importância do controlo meticuloso dos processos e do esforço de colaboração para enfrentar os desafios de fabrico num cenário industrial competitivo.

Na East-Asia Motor Manufacturing, a nossa busca inabalável pela excelência leva-nos a melhorar o desempenho e a qualidade de cada produto que produzimos. Como técnico da linha da frente, compreendo bem que cada parâmetro está crucialmente ligado à fiabilidade do produto final e à satisfação do cliente. Recentemente, durante a nossa colaboração com um cliente proeminente, deparámo-nos com desafios significativos relacionados com a estabilidade da qualidade dos rotores de alumínio fundido. Através da colaboração da equipa e da otimização contínua do processo, acabámos por resolver estes problemas, garantindo que cada rotor cumpre as normas exigidas.

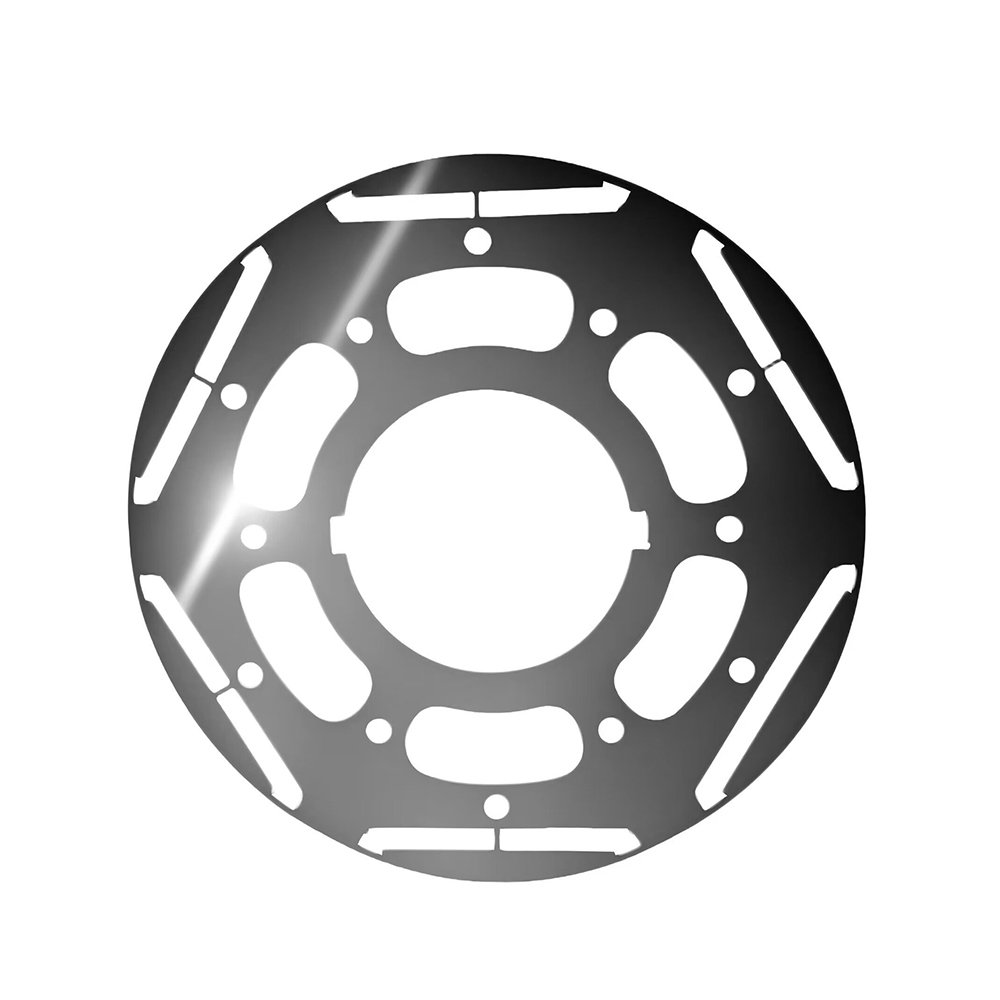

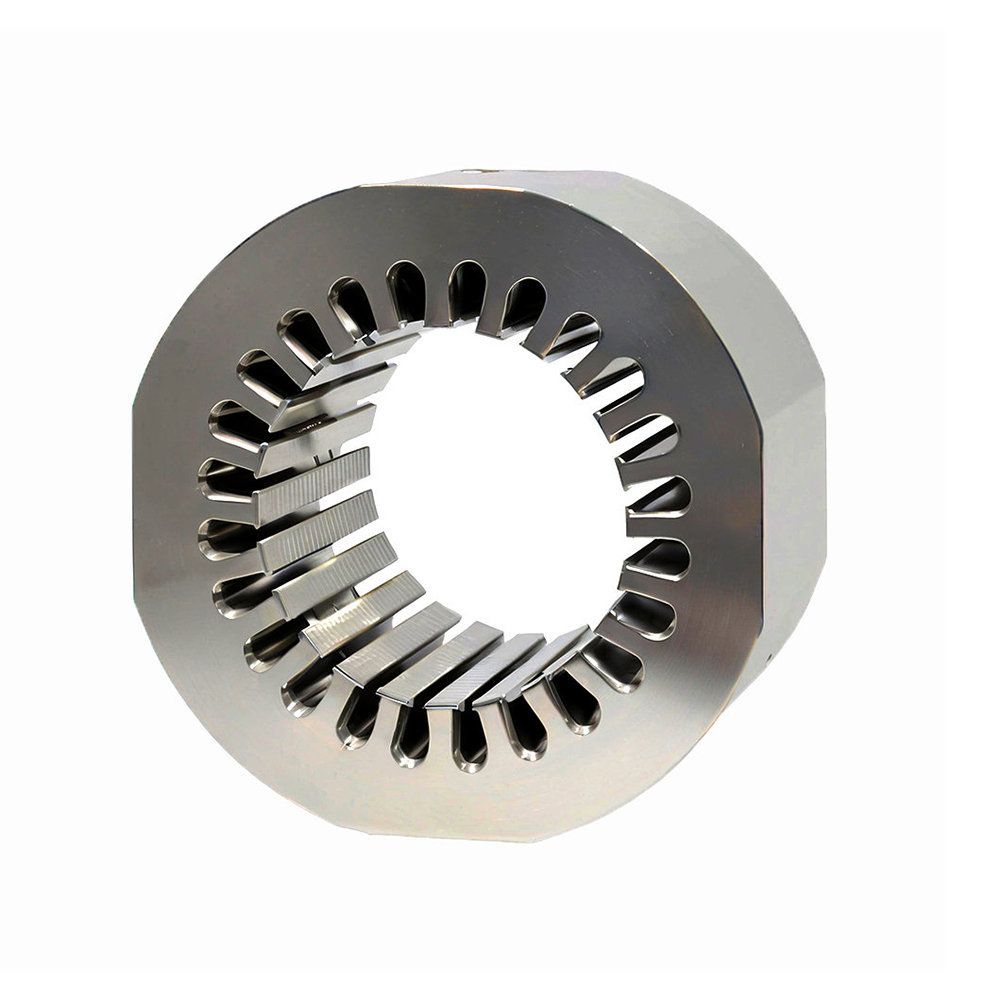

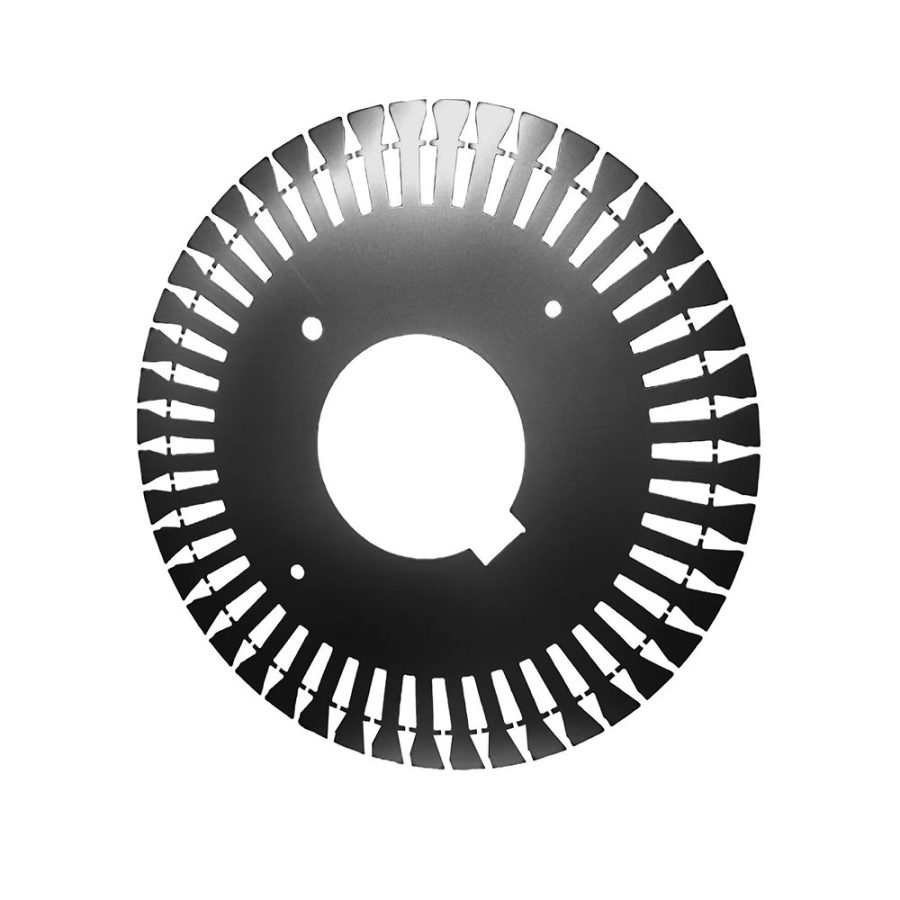

A origem do problema remonta à fundição de rotores para um cliente de renome. Este cliente estabeleceu dois requisitos fundamentais: em primeiro lugar, os rotores de alumínio fundido devem estar isentos de cavidades e bolhas para garantir a resistência mecânica e a condutividade térmica; em segundo lugar, o desvio de peso deve ser minimizado tanto quanto possível para manter a consistência e a fiabilidade durante a instalação e o funcionamento. Compreendemos claramente que o cumprimento destas especificações na produção efectiva colocava dificuldades consideráveis.

A questão central reside nas flutuações do peso do rotor causadas por variações no número de fatias e diferenças na pressão de vazamento durante a fundição. Cada inspeção revelou que alguns rotores tinham peso a menos ou a mais, com defeitos como cavidades e bolhas que apareciam de forma intermitente. Estes problemas não só comprometiam o desempenho do produto, como também aumentavam os riscos de retrabalho e refugo.

Para enfrentar o desafio, organizámos rapidamente uma equipa de investigação técnica. A nossa análise levou-nos à conclusão de que as inconsistências poderiam resultar de múltiplos factores, incluindo a pressão de vazamento, a temperatura e a velocidade de arrefecimento do molde em diferentes lotes. Em particular, o peso de cada segmento de rotor é influenciado por inúmeras variáveis, tornando difícil garantir a uniformidade apenas com base na experiência.

Em resposta, criámos um sistema de monitorização abrangente. Estabelecemos um mecanismo de controlo de base baseado na fórmula: "Peso de um segmento × Contagem teórica de segmentos = Peso total do componente." Esta abordagem definiu como objetivo o peso teórico de cada lote de rotores fundidos. Antes da fundição, medimos o peso estimado de cada molde e formulámos parâmetros de processo detalhados.

Durante a produção, integrámos equipamento de monitorização em tempo real, como sensores de pressão e sensores de temperatura, para acompanhar as flutuações na pressão de vazamento e na temperatura do molde. A recolha de dados permitiu-nos identificar prontamente as anomalias - sejam picos de pressão ou desvios de temperatura - permitindo ajustes imediatos para otimizar o processo.

Além disso, prestámos especial atenção à pureza e fluidez do alumínio fundido. Implementámos orifícios de ventilação e melhorámos o design do bico de vazamento para facilitar a rápida expulsão do ar retido, o que reduziu significativamente a formação de cavidades e bolhas. Durante os ajustes do processo, foram realizados vários ensaios para encontrar a combinação ideal de pressão de vazamento e taxa de arrefecimento.

Através de esforços incansáveis, a estabilidade da linha de produção melhorou significativamente. Ajustar a pressão de vazamento dentro de um intervalo adequado produziu uma redução notável nas flutuações de peso entre diferentes lotes. Após cada ciclo de produção, inspeccionámos meticulosamente as camadas de alumínio fundido para verificar a sua integridade e suavidade, analisando rigorosamente os dados para melhorar continuamente o nosso processo.

O culminar destes esforços produziu resultados satisfatórios: as peças fundidas do rotor acabado já não apresentavam problemas como bolhas ou cavidades, e a qualidade geral foi significativamente elevada. Os desvios de peso foram mantidos dentro do intervalo aceitável definido pelo cliente, reforçando consideravelmente a sua confiança nos nossos produtos. Esta série de melhorias não só aumentou o desempenho técnico, como também reforçou o nosso empenhamento em fornecer uma qualidade consistente aos nossos clientes.

Ao longo deste processo, comecei a apreciar o papel vital do trabalho de equipa. Todos os engenheiros de processos, inspectores de qualidade e membros do pessoal de manutenção contribuíram ativamente - concentrando-se nos pormenores e na análise de dados para conduzir à resolução. Isto reafirmou a minha convicção de que a aprendizagem contínua e a otimização persistente são essenciais para permanecer competitivo num mercado feroz.

Cada desafio representa uma oportunidade de crescimento. Testemunhar o sorriso de satisfação dos nossos clientes e ouvir os seus elogios à qualidade dos nossos produtos enche-me de um profundo sentido de realização. No futuro, continuaremos a aperfeiçoar os nossos procedimentos de alumínio fundido para fornecer produtos ainda melhores, procurando constantemente a excelência. A East-Asia Motor Manufacturing, com a sua experiência profissional e convicção inabalável, está preparada para explorar horizontes mais vastos no domínio do fabrico de motores.