1. Одиночная перфорация

Пробивка непрерывной контурной линии (не более одного разрыва) каждый раз. Например, отверстия и шпоночные пазы вала, паз статора или паз ротора. Преимущества одиночной штамповки заключаются в том, что одиночный штамп имеет простую конструкцию, прост в изготовлении и обладает хорошей универсальностью, подготовка к производству проста, а тоннаж штамповочной машины невелик. Его недостатком является то, что процесс штамповки выполняется многократно, что неизбежно приводит к ошибкам в концентричности внутренней и внешней окружностей штамповки статора, а также к ошибкам индексации паза статора и паза ротора. Одиночная штамповка в основном используется в цельном или мелкосерийном производстве, что позволяет сократить время и стоимость подготовки оснастки. Кроме того, одиночная штамповка часто используется при нехватке крупнотоннажных штамповочных станков.

2. Многократная перфорация

Каждый раз выбивайте несколько непрерывных контурных линий. Отверстие вала, шпоночный паз и балансировочный паз на отверстии вала, а также все пазы ротора могут быть выбиты за один раз. Или выбивать внутреннюю и внешнюю окружности листа статора за один раз. Преимуществами комбинированной штамповки являются высокая производительность труда и хорошее качество листа. Недостатками являются относительно сложный процесс изготовления составных штампов, длительное рабочее время, высокая стоимость и необходимость в крупнотоннажном штамповочном станке. Компаундная штамповка в основном используется в массовом производстве.

3. Прогрессивная перфорация

Соедините несколько одиночных или составных штампов и расположите их по прямой линии на одинаковом расстоянии. Верхний штамп устанавливается на одно и то же гнездо верхнего штампа, а нижний - на одно и то же гнездо нижнего штампа, образуя пару прогрессивных штампов. Преимуществом прогрессивной штамповки является высокая производительность труда, а недостатком - сложность изготовления прогрессивных штампов. Прогрессивная штамповка в основном используется для массового производства малых и микромоторов, так как размеры листов моторов с большой емкостью велики. Чтобы установить несколько штампов, пробивная машина должна иметь большой тоннаж и большой верстак. Прогрессивная штамповка может реализовать свои преимущества только при использовании рулонов.

4. Процесс осциллирующей штамповки:

Благодаря непрерывной подаче стальных рулонов и регулировке угла эксцентриситета штампа, осуществляется синхронная пробивка и разделение листов статора и ротора. Суть процесса заключается в следующем:

Заготовка стальных рулонов: Используйте разматыватель и выравнивающую машину для предварительной обработки рулонов кремниевой стали, чтобы обеспечить плоскостность материала (плоскостность ≤0,1 мм/100 мм)

Осциллирующая перфорация: Лист статора: Благодаря регулировке угла наклона эксцентрика штампа, за один ход выполняется составная штамповка внешней окружности, шпоночного паза (точность позиционирования ±0,05 мм), балансировочной канавки (устранение динамического дисбаланса), канавки "ласточкин хвост" (фиксация внахлест) и маркировочной канавки (выравнивание сборки).

Лист ротора: Используйте эксцентриковый угол для регулировки распределения профиля зуба, и синхронно выбивайте листы ротора с канавками зуба, точность профиля зуба ≤0,06 мм, верхний заусенец зуба ≤0,04 мм (удовлетворяя динамическому балансу пропускной способности ≥98%).

Автоматическая сортировка: После штамповки листы статора и ротора разделяются с помощью манипулятора или пневматического устройства, что позволяет избежать риска деформации, вызванной ручным вмешательством.

Каждый из вышеперечисленных методов штамповки имеет свои преимущества и недостатки, а также область применения. Их следует правильно комбинировать в зависимости от размера производственной партии завода, мощности по изготовлению пресс-форм, состояния вырубного оборудования и т. д., стремясь при этом повысить производительность труда и качество выбивки, в полной мере использовать соответствующие преимущества, избежать недостатков и удовлетворить потребности развития производства.

5. Высокоскоростная перфорация - это технология, при которой используется высокоскоростная перфорационная машина

(скорость пробивки обычно достигает 200~1500 раз в минуту) с прецизионным прогрессивным штампом для завершения пробивки, формовки, ламинирования и других процессов металлических листов (например, листов из кремнистой стали) в короткое время. Его основная цель заключается в достижении эффективного, высокоточного и крупномасштабного производства листов для сердечников двигателей.

6. Высокоскоростная перфорация

1. В качестве сырья используются листы кремнистой стали (электротехнической стали), которые подходят для сердечников двигателей благодаря высокой магнитной проницаемости и низким потерям железа.

Материал обычно поставляется непрерывно в виде рулонов, чтобы обеспечить непрерывность высокоскоростного производства.

2. Кормление и позиционирование

Для точного контроля скорости подачи и положения материала используется система сервоподачи.

Высокоточное позиционирование достигается за счет оптических или механических датчиков, обеспечивающих точность положения перфорации.

3. Штамповка и формовка

На высокоскоростной вырубной машине через многопозиционный прогрессивный штамп последовательно выполняются следующие операции:

Перфорирование: Пробивка пазов для сердечников, отверстий для валов, отверстий для позиционирования и т.д.

Заготовка: Формирование внешнего контура сердечника.

Заклепка штабеля (опция): непосредственная укладка основных листов в процессе тиснения для формирования группы штабелей (сокращение последующего процесса штабелирования).

3. Выгрузка и сбор

Отходы после штамповки автоматически выгружаются через систему выгрузки штампа.

Готовые листы собираются конвейерными лентами или манипуляторами, а в некоторых процессах возможна автоматическая укладка.

4. Проверка качества

Оборудование для онлайн-контроля (например, визуальные системы) в режиме реального времени отслеживает точность размеров, заусенцы, дефекты поверхности и т. д.

1. Высокая скорость пробивки и высокая эффективность

Скорость перфорации может достигать от сотен до тысяч раз в минуту, что подходит для массового производства. Например, высокоскоростная вырубная машина может производить миллионы стержней в год.

2. Высокая точность и постоянство

Точность пресс-формы достигает ±0,002 мм, а погрешность размера листа сердечника контролируется на микронном уровне. Многостанционная конструкция прогрессивной пресс-формы обеспечивает синхронность и последовательность каждого процесса.

3. Высокая степень использования материала

Оптимизация конструкции раскладки (например, вращающаяся раскладка и раскладка с вложением), уменьшение отходов углов позволяют достичь коэффициента использования листов кремнистой стали более 90%.

"Одна капля, две", то есть повторная перфорация внутренней и внешней окружностей листа статора (включая ориентационную метку на внешней окружности листа статора); второй шаг - позиционирование листа статора с внутренней окружностью, ориентационная метка ориентирована, и все пазы статора, пазы типа "ласточкин хвост" и маркировочные пазы на внешней окружности перфорированы; третий шаг - позиционирование листа ротора с отверстием вала,

1) Высокая производительность труда;

2) Может быть разрезан путем раскроя, коэффициент использования кремниевого стального листа высок;

3) Пазы статора и ротора выбиваются вместе с соответствующими маркировочными пазами одновременно, и качество выбитого листа хорошее;

4) Внутренняя и внешняя окружности листа для штамповки статора выбиваются одновременно, и соосность может быть легко обеспечена пресс-формой;

5) Легко реализовать автоматизацию одной машины, то есть робот подает и робот забирает материал;

6) Пазы статора и ротора могут быть повторно пробиты на двух пробивных машинах одновременно, что сокращает цикл обработки по сравнению с первой схемой. Недостатком является то, что если позиционирующая пластина внутренней окружности износится во время повторной пробивки паза статора, окружность дна паза будет неконцентрична с внутренней окружностью. При укладке в штабель в качестве эталона используется расширительная шина внутренней окружности, что приведет к неравномерности отверстия паза.

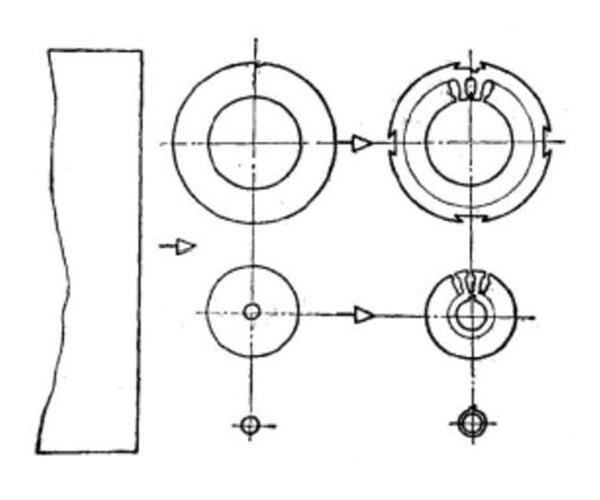

Повторное пробивание "один капля три":.сначала забрасывают материал, затем пробивают паз. Он состоит из трех этапов (рис. 3-20): первый этап - "одна капля три", то есть повторное пробивание внутренней и внешней окружностей листа для пробивки статора (включая ориентационную метку на внешней окружности листа для пробивки статора) и технологического отверстия на листе для пробивки ротора;

Вторым шагом является позиционирование вырубного листа статора с внутренним кругом:.сориентировать метку ориентации и повторно пробить все пазы статора, пазы "ласточкин хвост" и маркировочные пазы на внешней окружности; третий шаг - расположить лист для пробивки ротора с технологическим отверстием и повторно пробить все пазы ротора, отверстия вала и шпоночные пазы на отверстиях вала. Эта схема имеет те же преимущества и недостатки, что и вторая схема. Поскольку при повторной перфорации лист ротора располагается с технологическим отверстием на листе перфорации ротора, пластина грубого позиционирования внешней окружности на нижнем штампе не требует высокой точности, имеет простую конструкцию и проста в изготовлении; пластина грубого позиционирования внешней окружности может быть выполнена в виде полукруга, что облегчает подачу и относительно безопасно. Однако заготовительный штамп и составной вырубной штамп ротора более сложны из-за наличия дополнительной поверхности технологического отверстия на вырубном листе ротора.

Рисунок 3-20 Повторная перфорация, сначала заготовка (одна заготовка три), затем перфорация слотов