1.单冲

每次冲出一条连续的轮廓线(最多有一个断点)。例如,轴孔和键槽、定子槽或转子槽。单冲孔的优点是单冲孔模具结构简单,易于制造,通用性好;生产准备工作简单;冲孔机吨位小。其缺点是冲孔过程要多次进行,不可避免地会带来定子冲孔内外圆同心度误差,以及定子槽和转子槽的分度误差。单冲孔主要用于单件生产或小批量生产,可减少模具准备的时间和成本。此外,在缺乏大吨位冲孔机的情况下,也经常使用单冲孔技术。

2.多重打孔

每次打出几条连续的轮廓线。轴孔、轴孔上的键槽和平衡槽以及所有转子槽都可以一次打出。或者一次冲出定子片的内圈和外圈。复合冲压的优点是劳动生产率高,板材质量好。缺点是复合模具的制造工艺相对复杂,工作时间长,成本高,需要大吨位的冲床。复合冲孔主要用于大规模生产。

3.渐进式打孔

将多个单模或复合模组合在一起,以相同的距离排列成一条直线。上模安装在同一个上模座上,下模安装在同一个下模座上,形成一对级进模。级进冲压的优点是劳动生产率高,缺点是级进模具难以制造。由于大容量电机片的尺寸较大,因此级进冲压主要用于小型和微型电机的批量生产。要排列多个模具,冲床必须有较大的吨位和较大的工作台。级进冲孔只有在使用线圈时才能发挥其优势。

4.摆动冲孔工艺:

通过连续送入钢卷和调整模具偏心角,实现定转子板材的同步冲孔和分型。核心工艺流程如下:

钢卷冲裁:使用开卷机和整平机对硅钢卷进行预处理,确保材料的平整度(平整度 ≤0.1mm/100mm)

摆动冲孔:定子片:通过模具偏心角控制,一次冲压完成外圆、键槽(定位精度 ±0.05mm)、平衡槽(消除动态不平衡)、燕尾槽(重叠锁定)和标记槽(装配对齐)的复合冲压。

转子片:利用偏心角调整齿形分布,同步冲出带齿槽的转子片,齿形精度≤0.06mm,齿顶毛刺≤0.04mm(满足动平衡合格率≥98%)。

自动分拣:冲压后,通过机械手或气动装置将定子和转子片材分开,以避免人工干预造成的变形风险。

以上几种冲压方法各有优缺点和适用范围。应根据工厂的生产批量大小、模具制造能力、冲压设备条件等进行适当组合,在努力提高劳动生产率和冲压质量的同时,充分发挥各自的优势,扬长避短,满足生产发展的需要。

5.高速冲孔工艺是一种使用高速冲孔机的技术。

(冲压速度通常达到 200~1500 次/分钟),配合精密级进模具,可在短时间内完成金属板材(如硅钢片)的冲压、成型、层压等工序。其核心目标是实现电机铁芯板材的高效、高精度和大规模生产。

6.高速冲孔

1.硅钢片(电工钢)用作原材料,因其磁导率高、铁损低而适用于电机铁芯。

材料通常以线圈的形式连续供应,以确保高速生产的连续性。

2.喂食和定位

伺服送料系统用于精确控制送料速度和材料位置。

通过光学或机械传感器实现高精度定位,确保冲孔位置的准确性。

3.冲压和成型

在高速冲压机上,通过多工位级进模依次完成以下工作:

冲孔:打芯槽、轴孔、定位孔等。

去毛刺形成核心的外轮廓。

堆叠铆接(可选):在冲压过程中直接将芯板堆叠起来,形成一个堆叠组(减少后续堆叠工序)。

3.排放和收集

冲压后的废料通过模具排放系统自动排出。

成品芯板由传送带或机械手收集,某些工艺可实现自动堆叠。

4.质量检查

在线检测设备(如视觉系统)可实时监控尺寸精度、毛刺、表面缺陷等。

1.冲孔速度快,效率高

冲孔速度可达每分钟数百至数千次,适合大规模生产。例如,一台高速冲压机每年可生产数百万个磁芯。

2.高精度和一致性

模具精度达到 ±0.002mm,芯片尺寸误差控制在微米级。级进模具的多工位设计确保了每道工序的同步性和一致性。

3.材料利用率高

通过优化布局设计(如旋转布局和嵌套布局),减少边角浪费,硅钢片的利用率可达 90% 以上。

"一落二",即重新冲定子冲片的内圈和外圈(包括定子冲片外圈上的定位标记);第二步是定子冲片与内圈定位,定位标记定位,重新冲定子槽和外圈上的所有燕尾槽和标记槽;第三步是转子冲片与轴孔定位、

1) 劳动生产率高;

2) 可排版切割,硅钢片利用率高;

3) 定子和转子槽与各自的标记槽同时打出,打出的板材质量好;

4) 定子冲片的内圈和外圈是同时冲压出来的,模具很容易保证同轴度;

5) 容易实现单机自动化,即机器人送料,机器人取料;

6) 定子槽和转子槽可同时在两台冲压机上重新冲孔,与第一种方案相比,缩短了加工周期。缺点是在重新冲定子槽时,如果内圆定位板磨损,槽底圆周会与内圆不同心。堆叠时,以内圈膨胀胎为基准,会使槽孔不平整。

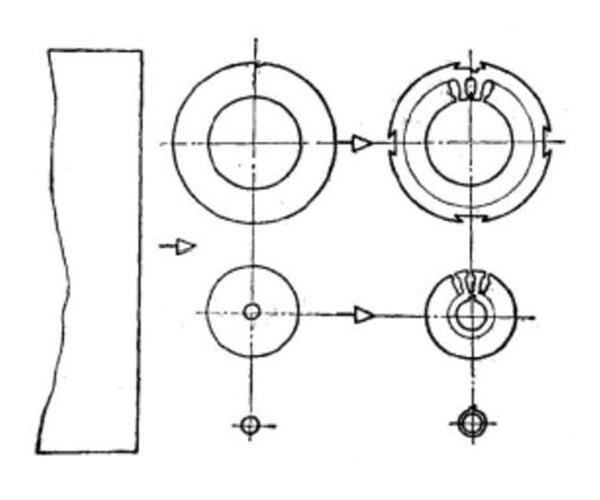

"一降三 "重拳出击:先落料,后冲槽。它分为三个步骤(图 3-20):第一步是 "一落三",即重新冲定子冲片的内圆、外圆(包括定子冲片外圆上的定位标记)和转子冲片上的工艺孔;

第二步是定位定子冲片,其内圆为第三步是将转子冲片与工艺孔定位,在轴孔上重新冲压所有转子槽、轴孔和键槽。这种方案与第二种方案具有相同的优缺点。由于重新冲孔时转子片与转子冲孔片上的工艺孔定位,因此下模上的外圆粗定位板精度要求不高,结构简单,易于制造;外圆粗定位板可做成半圆形,进料方便,相对安全。但冲裁模和转子复合冲裁模由于在转子冲裁片上增加了加工孔面,所以比较复杂。

图 3-20 重新冲孔,先冲空(一空三),再冲槽