克服铸造挑战:确保东亚电机制造厂的转子质量

本文详细介绍了东亚电机制造公司为一家重要客户成功解决铸铝转子质量问题的案例。通过实施先进的过程监控、优化浇注参数和改进模具设计,该团队有效地消除了气穴、气泡和重量偏差。持续的数据分析和团队合作在提高产品可靠性和一致性方面发挥了至关重要的作用。这一举措不仅增强了客户的信任,也强化了公司在电机部件生产中追求卓越的承诺。这一经验强调了在竞争激烈的行业环境中,细致的过程控制和协作努力在应对生产挑战方面的重要性。

在东亚电机制造有限公司,我们坚定不移地追求卓越,这促使我们不断提高所生产的每件产品的性能和质量。作为一名一线技术人员,我深知每个参数都与最终产品的可靠性和客户满意度息息相关。最近,在与一家知名客户的合作过程中,我们遇到了铸铝转子质量稳定性方面的重大挑战。通过团队协作和不断优化工艺,我们最终解决了这些问题,确保每一个转子都符合所要求的标准。

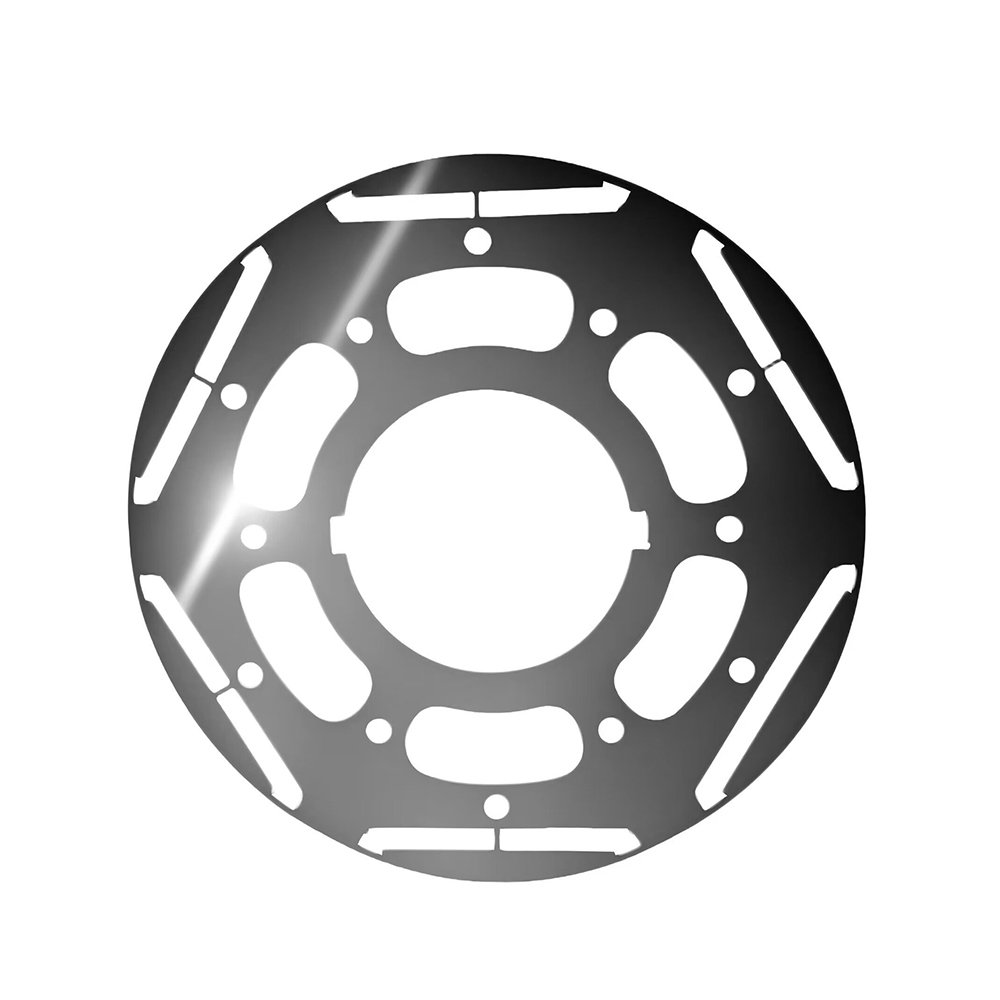

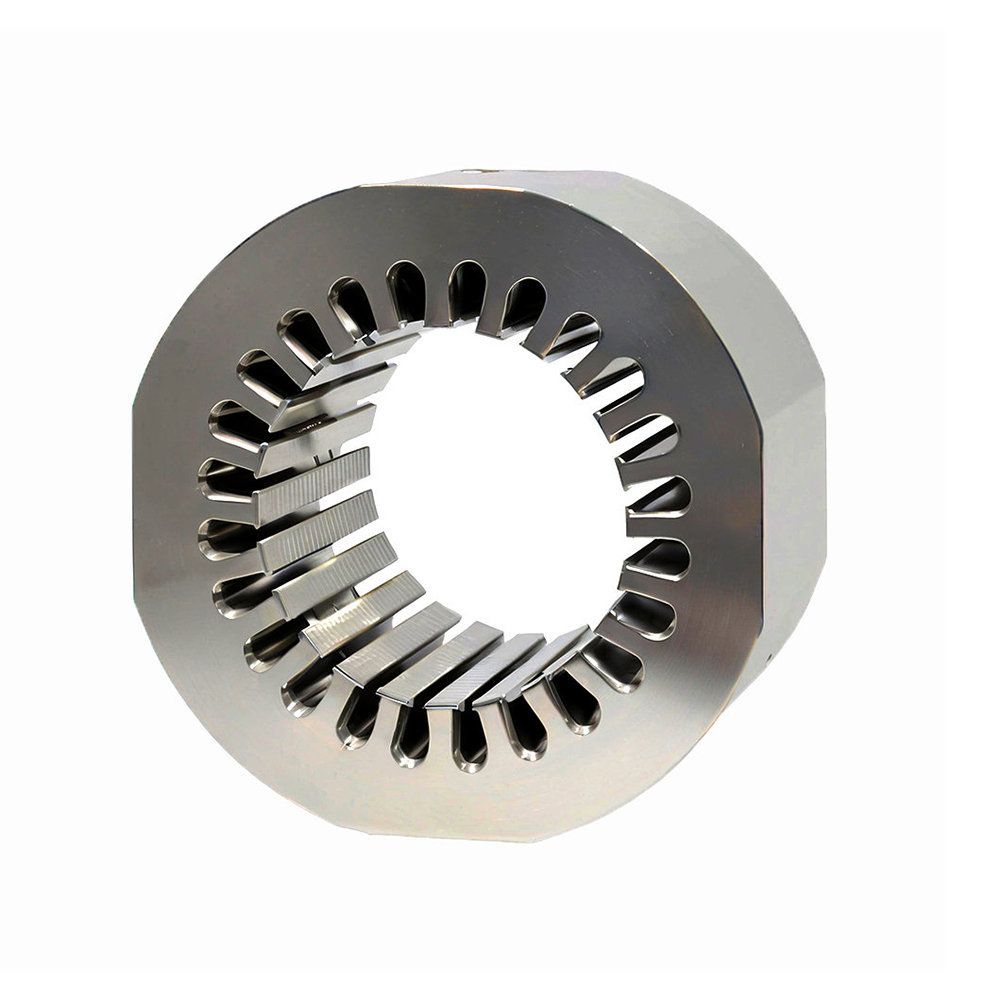

问题的起因是为一家知名客户铸造转子。该客户提出了两个关键要求:首先,铸铝转子必须没有空腔和气泡,以保证机械强度和导热性;其次,应尽可能减少重量偏差,以保持安装和运行过程中的一致性和可靠性。我们清楚地认识到,要在实际生产中满足这些规格要求存在相当大的困难。

核心问题在于浇铸过程中切片数量的变化和浇铸压力的差异导致转子重量的波动。每次检查都会发现,一些转子要么重量不足,要么重量过重,空洞和气泡等缺陷时有出现。这些问题不仅影响了产品性能,还增加了返工和报废的风险。

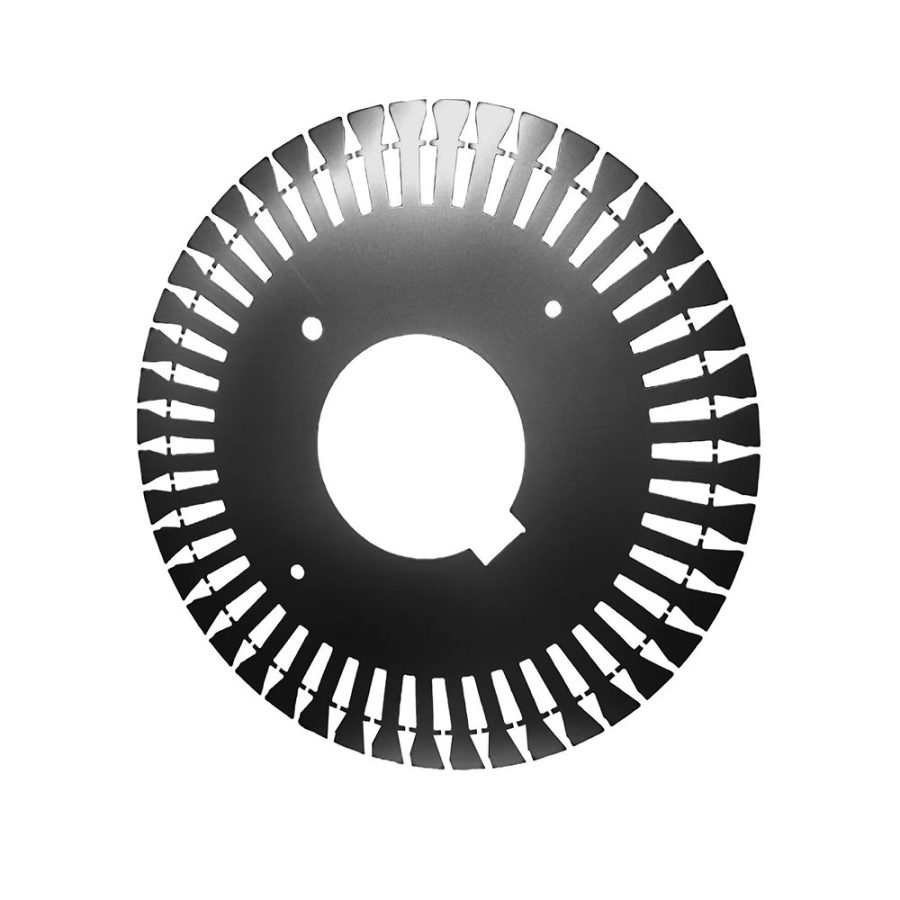

为了应对这一挑战,我们迅速组织了一个技术调查小组。通过分析,我们得出结论,不同批次的浇注压力、温度和模具冷却速度等多种因素都可能导致不一致性。特别是,每个转子部分的重量受众多变量的影响,因此很难仅凭经验来确保一致性。

为此,我们设计了一套全面的监控系统。我们根据公式建立了基准控制机制:"单段重量 × 理论段数 = 部件总重量"。这种方法将每批铸造转子的理论重量设定为目标。在铸造之前,我们测量了每个模具的估计重量,并制定了详细的工艺参数。

在生产过程中,我们集成了压力传感器和温度传感器等实时监控设备,以跟踪浇注压力和模具温度的波动。数据收集使我们能够及时发现异常情况--无论是压力骤增还是温度偏差--从而能够立即做出调整,优化工艺。

此外,我们还格外关注铝熔液的纯度和流动性。我们设置了排气孔,并改进了浇注口的设计,以便迅速排出残留的空气,从而大大减少了空洞和气泡的形成。在工艺调整过程中,我们进行了多次试验,以找到浇注压力和冷却速度的最佳组合。

经过不懈努力,生产线的稳定性显著提高。在适当范围内调整浇注压力后,不同批次之间的重量波动明显减小。每个生产周期结束后,我们都会仔细检查铸铝层的完整性和平滑度,严格分析数据,不断改进工艺。

这些努力最终取得了令人满意的结果:成品转子铸件不再出现气泡或气穴等问题,整体质量显著提高。重量偏差保持在客户设定的可接受范围内,极大地增强了客户对我们产品的信任。这一系列的改进不仅提高了技术性能,还强化了我们为客户提供稳定质量的承诺。

在整个过程中,我逐渐体会到团队合作的重要作用。每一位工艺工程师、质量检验员和维护人员都积极献计献策,注重细节和数据分析,推动问题的解决。这再次坚定了我的信念:要想在激烈的市场竞争中保持竞争力,持续学习和不断优化是必不可少的。

每一次挑战都是一次成长的机会。看到客户满意的笑容,听到他们对我们产品质量的赞誉,我的成就感油然而生。今后,我们将继续完善铸铝流程,提供更优质的产品,不断追求卓越。东亚电机制造公司将以其专业的技术和坚定的信念,在电机制造领域开拓更广阔的天地。