定子绕组工艺的主要类型及其特点

定子绕组工艺对于优化电机性能、平衡效率、成本和复杂性至关重要。单层绕组简单易用,是低功率应用的理想选择,而双层绕组则能增强磁场的坚固性,满足高性能需求。分布式绕组能产生更平稳的运行并降低噪音,适用于电动汽车等精密电机,而集中式绕组则适用于对成本敏感的紧凑型设计。扁线绕组等先进方法可通过更高的槽填充系数和更好的热管理提高效率。针式绕组等技术实现了精度自动化,提高了生产速度和一致性。选择合适的绕组类型取决于具体的应用需求,每种方法都具有独特的优势,可满足现代电机性能标准。

工程师和制造商可从几种主要的定子绕组工艺中进行选择,每种工艺都能为电机性能提供独特的功能。最常见的选择包括 单层和双层绕组此外,还采用了先进的扁线绕组技术、斜极和非斜极设计。

| 卷绕类型 | 亮点 |

| 单层绕线 | 简化制造 |

| 双层绕线 | 增强磁场 |

| 萨林恩极绕线 | 实现精确的磁控制 |

| 非弧形极绕线 | 结构简单 |

| 扁线绕线 | 通过创新提高效率 |

单相定子通常用于小型发电机和轻型商用设备,而三相定子则主要用于工业和大型应用场合 由于效率高、功率输出大。

主要收获

了解 绕组类型.单层绕组简单且成本效益高,而双层绕组则能提高效率和磁平衡。

为您的应用选择合适的绕组。集中式绕组适用于紧凑型电机,而分布式绕组则适用于电动汽车等高性能应用场合。

考虑采用扁线绕组等先进方法。这种现代方法可改善散热和功率密度,是紧凑高效电机设计的理想选择。

利用绕针技术提高精度。自动绕针提高了生产速度和一致性,减少了电机装配中的人工劳动。

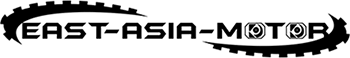

定子绕组工艺类型

电机性能在很大程度上取决于 定子绕组工艺类型 在制造过程中使用。每种工艺都具有独特的结构和操作特性。了解这些差异有助于工程师为特定应用选择最合适的绕线方法。主要包括集中绕组、分散绕组、单层绕组和双层绕组。下文将详细介绍每种类型。

集中绕线

集中绕组的突出特点是 具体安排 以及对某些槽和磁极组合的适用性。制造商通常会选择这种定子绕组工艺,因为它简单、成本效益高。

集中绕组 功能 绕在个别牙齿上的线圈。

这一过程的可行性取决于槽数和极数之间的关系。

这种方法可以减少损耗并优化性能,但它最适用于传统的槽极组合。

| 特点 | 集中绕线 | 分布式绕线 |

| 结构 | 每个线圈绕在一个牙齿上 | 线圈分布在多个槽或齿上 |

| 背面电磁场形状 | 梯形 | 正弦波 |

| 谐波 | 谐波含量更高 | 降低谐波失真 |

| 扭矩波纹 | 更多扭矩波纹 | 更平稳的扭矩输出 |

| 铜的使用 | 更低-线圈长度更短 | 更高更长的分布式绕组 |

| 热管理 | 局部加热 | 更好的热分布 |

| 制造成本 | 更低、更简单的自动化 | 更高、更复杂的布局 |

| 理想应用 | 结构紧凑、成本低廉的电机(如电器) | 高性能电机(如电动汽车和机器人) |

集中绕组为结构紧凑、成本低廉的电机提供了实用的解决方案,但与其他类型的定子绕组工艺相比,会产生更高的谐波含量和转矩纹波。

分布式绕线

分布式绕组将线圈分布在多个槽中,从而形成更均匀的磁场。这种方法可改善多个关键性能指标,在高性能电机中很常见。

| 比较项目 | 集中绕线 | 分布式绕线 |

| 结构 | 放置在特定插槽中的绕组 | 绕组分布在多个插槽中 |

| 卷绕工艺 | 工艺简单,适合自动化 | 复杂,难以插入 |

| 磁场 | 更集中,波动更大 | 运行更均匀、更顺畅 |

| 扭矩波纹 | 较高的纹波(明显的齿槽转矩) | 扭矩稳定,适用于高精度 |

| 电磁噪声 | 噪音较大,需要额外的阻尼 | 运行更安静 |

| 性能指标 | 改进说明 |

| 效率 | 均匀的磁场分布提高了整体效率,减少了谐波失真。 |

| 扭矩波纹 | 扭矩输出更平稳,波动最小,运行更安静。 |

| 冷却性能 | 通过改善气流和电机的均匀散热,提高冷却效率。 |

分布式绕组在对平稳运行、效率和降噪要求极高的应用中表现出色。这种定子绕组工艺通常用于电动汽车和机器人。

单层绕线

单层绕组每个槽使用一个线圈,设计简单紧凑。这种方法尤其适用于低功率和低电压电机。

| 特点 | 说明 |

| 每个插槽的线圈 | 每个插槽一个线圈,设计简单 |

| 转弯 | 转弯更少,紧凑高效 |

| 应用 | 用于低功率、低电压电机 |

| 制造成本 | 制造更容易,成本效益更高 |

单层绕组是小型交流电机、低压设备和注重成本效益项目的理想选择。

它们提供了 经济实用的解决方案 适用于以简单、成本和尺寸为优先考虑因素的电机设计。

对于希望在不牺牲基本功能的前提下尽量降低生产成本的制造商来说,这种定子绕组工艺仍然是首选。

双层绕线

双层绕组在每个槽中放置两个线圈边,提高了磁平衡和效率。这种结构更适合三相系统和高性能应用。

| 特点 | 单层绕线 | 双层卷绕 |

| 结构 | 每层有一根导线连续缠绕 | 两个线圈面共用一个插槽 |

| 效率 | 适用于简单线圈,下槽填充 | 改善磁平衡,更适合三相系统 |

| 费用 | 由于设计简单,成本一般较低 | 由于复杂性增加和使用的材料增多,费用更高 |

| 挑战 | 说明 |

| 附加隔热材料 | 线圈两侧之间需要隔板,占用了本可用于铜材的空间。 |

| 线圈间距 | 双层绕组的端匝距离更近,因此需要更好的绝缘。 |

| 线圈数量增加 | 双层缠绕的结果是需要缠绕的线圈数量增加了一倍,使生产过程变得更加复杂。 |

"(《世界人权宣言》) 节省的铜 较小的内线圈所产生的热量被外线圈所需的额外铜所抵消。

同心绕组由于降低了铺设线圈的复杂性,通常更易于制造小直径定子。

绕制不同跨度和匝数线圈的设置增加了复杂性。

双层绕组增加了定子的复杂性和成本,但却提高了效率和磁性能。这种定子绕组工艺对于要求苛刻的工业和商业应用至关重要。

先进的绕线方法

绕线

搭接绕组连接导体 这样,并联路径的数量就等于极数。这种方法最常见于低电压、大电流的机器中。工程师可根据应用的电流要求,选择单工、双工或三工搭接绕组。

| 方面 | 说明 |

| 定义 | 连接导体,使平行路径和极数相等 |

| 应用 | 用于低电压、大电流机器 |

| 类型 | 单工、双工、三工 |

搭接绕组为需要大电流的工业电机提供了强劲的性能。这种布置方式便于维修和维护,是重型设备的可靠选择。

波浪卷绕

波形绕组与搭接绕组的不同之处在于 线圈布置 和电流流动。在波形绕组中,每个线圈都与不相邻的线段相连,无论极数多少,都只产生两条平行路径。这种设计适用于高电压、低电流的应用。

| 特点 | 绕线 | 波浪卷绕 |

| 线圈排列 | 邻近区段 | 非相邻区段 |

| 电流 | 多条并行路径 | 两条平行路径 |

| 适用性 | 低电压、高电流 | 高电压、低电流 |

波形绕组可用于汽车交流发电机、起动发电机和现代电动汽车电机。这种方法支持分布式和非分布式绕组,为设计提供了灵活性。扁线波形绕组可提高填充系数和效率,从而改善热管理并减少铜损耗。由于这种方法能够提高定子装配的自动化和一致性,因此备受制造商青睐。

绕针

针式绕线技术为定子生产带来了精确性和灵活性。该工艺使用自动插针来高精度地布线,解决了传统方法中存在的效率低、精度差等难题。

高精度控制和高效自动化

动态轨迹规划 提高绕组质量

整合机器学习,优化流程

针式绕组可实现电磁优化绕组,并支持先进的导线分层。然而,该工艺可能面临以下挑战 高度依赖熟练劳动力此外,维护问题也可能导致生产延误,尤其是在大批量生产过程中。维护问题也可能导致生产延误,尤其是在大批量生产中。

成型线圈绕组

成型线圈绕组包括在将线圈插入定子槽之前对其进行精确成型。这种方法可以更好地控制线的位置并改善热特性。制造商可从更快的设置时间、稳定的生产率和更低的操作疲劳中获益。

通过控制尺寸提高电气性能

降低废品率 通过精确的线圈整形

大规模运营的可持续生产水平

成型线圈绕组支持定子绕组工艺类型的最新进展,包括最佳槽填充和 改善散热.这些特点有助于提高效率和延长电机寿命。

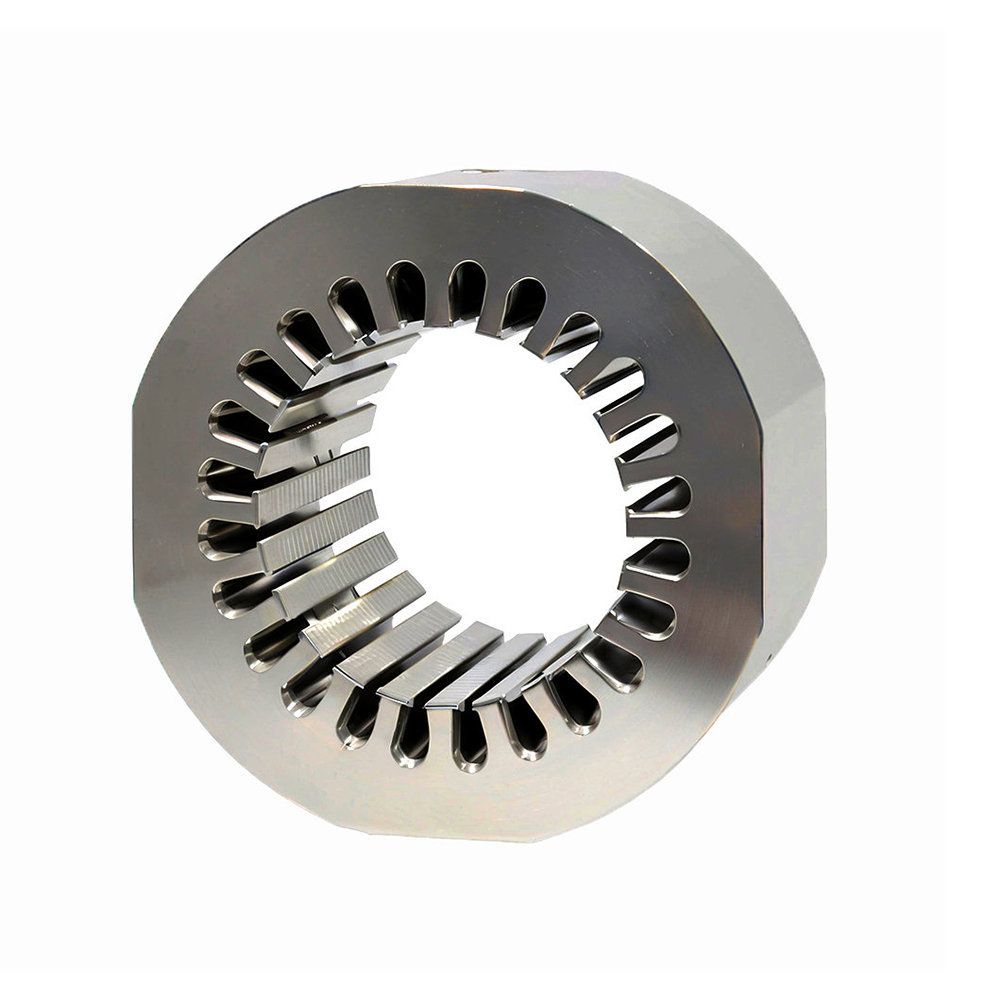

定子绕组特性

Salient-Pole

盐极绕组的特点是从定子铁芯向外伸出磁极。这种设计经常出现在同步电机中,尤其是在中低速运行时。工程师看重的是盐极绕组能够提供精确的磁控制和灵活的性能。独特的几何形状会影响功率输出和无功功率特性。

盐极绕组可对机器动态进行高级控制。操作员可以调整励磁和负载角度,以优化特定应用的性能。

非缆柱

非弧极绕组又称圆柱形转子绕组,具有光滑的转子表面。这种结构支持高速运行和坚固的机械完整性。对于可靠性和效率要求极高的苛刻环境,制造商通常会选择非扇极绕组。

| 应用类型 | 首选理由 |

| 高速应用 | 结构坚固,机械完整性更高 |

| 火力发电厂 | 适用于高速机械应用 |

| 燃气涡轮发电机 | 机械强度更高,冷却效果更好 |

| 涡轮发电机 | 设计简单、坚固耐用 |

| 大型工业电机 | 增强高速场景下的性能 |

| 航空航天应用 | 高速运行所需 |

| 高速列车 | 高速高效运行的必要条件 |

| 电网 | 对高速运行的稳定性和性能至关重要 |

无弧极绕组在速度和耐用性最为重要的应用场合表现出色。它们的设计最大限度地减少了振动,支持高效冷却,是大型工业和运输系统的理想选择。

扁线

扁线绕组代表了现代绕组类型的进步。 定子绕组工艺.这种方法使用带状导线而非传统的圆形导线,因此具有多种性能优势。增大的表面积改善了散热,使电机设计更加紧凑。工程师可实现更高的槽填充率,从而提高功率密度和效率。

扁线绕组可降低电阻,提高电机的整体效率。紧凑的结构支持更好的热管理,但更高的功率密度需要有效的冷却策略。

插槽填充率高,通常超过 70%这样就能提高功率密度并改善散热。

与圆线定子相比,热阻降低,因此散热能力更强。

增强的功率扭矩能力可增加转子空间,提高峰值输出。

| 方面 | 说明 |

| 插槽填充系数 | 扁线绕组具有较高的槽填充系数,可提高功率密度和效率。 |

| 交流损耗复杂性 | 扁线的交流损耗计算更为复杂,尤其是在高频情况下,因为会产生涡流。 |

| 散热 | 扁平导线的紧凑结构改善了散热性能,但较高的功率密度会增加热负荷。 |

| 热管理需求 | 有效的热管理策略对于防止过热和保持性能十分必要。 |

扁线绕组将继续塑造电机设计的未来,为要求高效率和先进热管理的应用提供解决方案。

选择正确的定子绕组工艺可影响电机的效率、扭矩和可靠性。每种方法都有其独特的优势和利弊:

| 卷绕类型 | 优势 | 缺点 |

| 集中绕线 | 更易于生产、铜用量少、扭矩密度高 | 更多扭矩波纹 |

| 分散绕线 | 电磁场更平滑,噪音更低 | 制造工艺更复杂,绕组悬伸更长 |

工程师必须权衡生产要求、设备需求和应用需求等因素。例如 高槽填充率提高了扭矩密度 但却使制造复杂化。正确的选择可确保从家用电器到工业压缩机等各种应用的最佳性能。

常见问题

集中式绕组和分布式绕组的主要区别是什么?

分布式绕组将线圈分布在多个槽上,从而产生更平滑的磁场。集中绕组将线圈置于单个齿上,会增加扭矩波纹。工程师选择分布式绕组来制造高性能电机,选择集中式绕组来制造结构紧凑、成本效益高的设计。

提示:分布式绕组可降低电动汽车的电磁噪音。

为什么制造商更倾向于在现代电机中使用扁线绕组?

扁线绕组具有更高的插槽填充率和更好的散热性。这种设计提高了功率密度和效率。制造商将扁线绕组用于要求紧凑尺寸和先进热管理的应用中,如电动汽车和机器人。

| 特点 | 扁线绕线 |

| 插槽填充率 | 高 |

| 散热 | 优秀 |

| 效率 | 改进 |

双层绕组如何提高电机性能?

双层绕组在每个槽中放置两个线圈边。这种排列方式提高了磁平衡和效率。工程师在三相系统中使用双层绕组可获得更好的扭矩输出和更平稳的运行。

绕针技术能否提高生产速度?

绕针技术实现了高精度的自动放线。这一工艺减少了人工劳动,提高了一致性。制造商可加快生产速度,提高绕线质量,特别是在大规模电机装配中。

注:自动绕针可最大限度地减少人为误差,并支持先进的电机设计。